张丽婷1 徐天赐1 谢众2 李龙2 李瑞2 刘连河2,3

(1.国家海洋局北海海洋技术保障中心,山东青岛266033;2.哈尔滨工程大学,黑龙江哈尔滨150001;3.青岛海洋新材料科技有限公司,山东青岛226101)

摘 要:选用不同结构的环氧树脂,包括双酚A型E51、氢化双酚A型ST3000、双酚F型CYDF170和混合型TDE85,以柔性聚醚胺D230作为固化剂,考察反应得到的海洋船舶涂料的各项性能。结果表明,双酚型环氧树脂的硬度和附着力均较高,但抗冲击性能差;混合型环氧树脂TDE85硬度小、附着力差,抗冲击性能优异。

关键词:环氧树脂 硬度 附着力 抗冲击性能

中图分类号:TQ630.1 文献标识码:B 文章编号:1008-7818(2014)02-0057-04

0·引言

我国海域广阔,海洋资源丰富,特别是近年来国家对海洋开发重视程度的不断提高,海洋经济快速发展,造船工业也随之兴起,海洋船舶涂料的市场前景非常乐观,要求也越来越高[1,2]。其中,环氧树脂涂料附着力强、防锈性和耐水性优异、机械强度及耐化学药品性好,在舰船防护中起重要作用,特别是在船壳、水线和甲板等部位,被认为是海洋船舶涂料工业的支柱产品之一[3]。

但是,随着近年来海洋涂料性能标准的不断提高,要求所用的环氧树脂在耐热性、高韧性、耐湿性等方面得到改善,以实现高性能化[4,5]。然而,由于环氧树脂分子间作用力大,聚集体呈刚性,加上分子链能规整排列,形成高度结晶,在常温下呈脆性,冲击性能很差[6]。因此,亟需了解并掌握不同结构的环氧树脂特点,特别是冲击性能,这对设计开发海洋船舶用环氧树脂涂料具有重要的意义。本文通过选用不同结构的环氧树脂,包括双酚A型、氢化双酚A型、双酚F型和混合型,以柔性聚醚胺作为固化剂,考察涂料的硬度、附着力和冲击性能,以得到不同环氧树脂结构与涂料性能的关系,从而为海洋船舶环氧涂料的开发和应用提供理论基础。

1·实验

1.1 原料

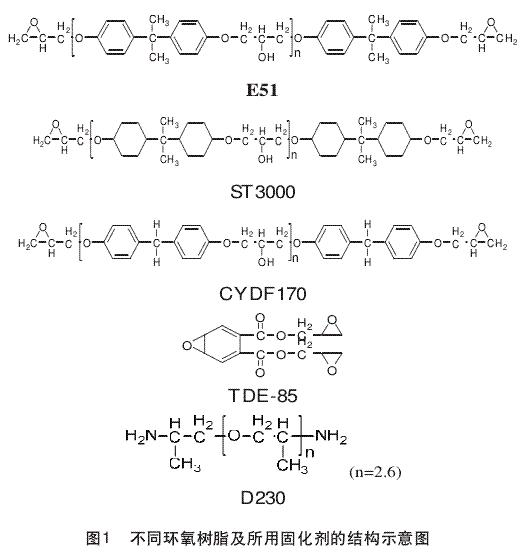

双酚A环氧树脂E51:环氧值0.51,南通星辰合成材料有限公司;氢化双酚A环氧树脂ST3000:环氧值0.43,上海众司实业有限公司;双酚F环氧树脂CYDF170:环氧值0.60,上海众司实业有限公司;混合型环氧树脂TDE85:环氧值0.85,天津晶东;D230:胺活泼氢当量60g/eq,亨斯迈聚氨酯(中国)有限公司;丙酮:国药集团化学试剂有限公司。所有树脂及固化剂的化学结构如图1所示。

1.2 实验方法

1.2.1 涂层制备

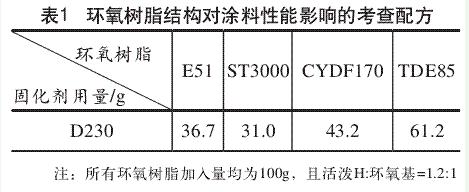

按照表1所示配方,称取一定量的树脂和固化剂,室温下机械搅拌至体系均匀后,真空脱泡,然后用100μm的漆膜涂敷器在钢板(抛光并用丙酮清洗)上涂敷一层漆膜,用于附着力测试;剩下涂料浇注在底部为钢板(抛光并用丙酮清洗)的模具(约为8mm)中,用于硬度和抗冲击性能测试。室温固化7d后测试各性能。

1.2.2性能测试