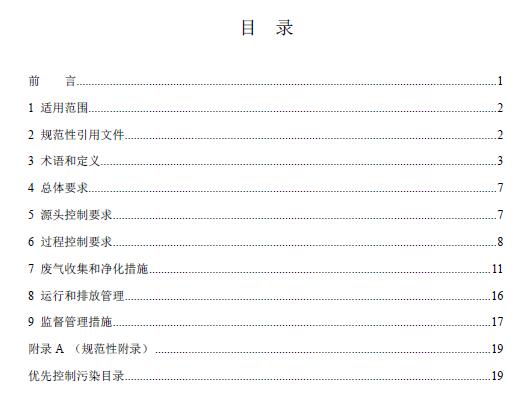

前 言

为了防治大气污染,贯彻《中华人民共和国环境保护法》、《中华人民共和国大气污染防治法》、

《上海市环境保护条例》、《上海市大气污染防治条例》、上海市清洁空气行动计划等法律法规,规范

涂料、油墨及其类似产品生产企业挥发性有机物治理工程的设计、建设与运行管理,引导涂料、油墨及

其类似产品工业企业生产工艺革新和促进污染治理技术进步,满足DB31/881-2015的达标要求,制定本

控制技术指南。

本指南为指导性文件。

本指南为首次发布。

本指南由上海市环境保护局组织制定。

本指南主要起草单位:华东理工大学国家环境保护化工过程环境风险评价与控制重点实验室。

本指南由上海市环境保护局解释。

1 适用范围

本指南适用于指导上海市辖区内涂料、油墨及其类似产品制造企业或生产设施挥发性有

机物(VOCs)的排放控制,包括源头控制、工艺革新、现场作业规范、排气净化与监督管

理等措施。可作为环境影响评价、可行性研究、设计、施工、安装、调试、验收、运行和监

督管理的技术指导性文件。

2 规范性引用文件

本指南引用了下列文件或其中的条款。凡是不注明日期的引用文件,其有效版本适用于

本标准。

DB 31/881 涂料、油墨及其类似产品制造工业大气污染物排放标准

GB 2705 涂料产品分类和命名

GB 18484 危险废物焚烧污染控制标准

GB 18597 危险废物贮存污染控制标准

GB 18598 危险废物填埋污染控制标准

GB 50016 建筑设计防火规范

GB 50019 采暖通风与空气调节设计规范

GB 50046 工业建筑防腐蚀设计规范

GB 50051 排气筒设计规范

GB 50057 建筑物防雷设计规范

GB 50058 爆炸和火灾危险环境电力装置设计规范

GB 50068 建筑结构可靠度设计统一标准

GB 50140 建筑灭火器配置设计规范

GB 50160 石油化工企业设计防火规范

GB 50187 工业企业设计防火规范

GB/T 8017 石油产品蒸气压的测定 雷德法

GB/T 4754 国民经济行业分类

GBZ 1 工业企业设计卫生标准

GBZ 2.1 工作场所有害因素职业接触限值 第1部分:化学有害因素

GBZ 2.2 工作场所有害因素职业接触限值 第2部分:物理因素

HJ 477 污染源在线自动监控(监测)数据采集传输仪技术要求

HJ 2000 大气污染治理工程技术导则

HJ 2026 吸附法工业有机废气治理工程技术规范

HJ 2027 催化燃烧法工业有机废气治理工程技术规范

HJ 2537 环境标志产品技术要求 水性涂料

HJ/T 1 气体参数测量和采样的固定位装置

HJ/T 75 固定污染源烟气排放连续监测技术规范(试行)

HJ/T194 环境空气质量手工监测技术规范

HJ/T 373 固定污染源监测质量保证与质量控制技术规范(试行)

HJ/T 264 环境保护产品技术要求 臭氧发生器

HJ/T 378 污染治理设施运行记录仪技术要求及检测方法。

HJ/T 384 环境保护产品技术要求 一般用途低噪声轴流通风机

HJ/T 386 环境保护产品技术要求 工业废气吸附净化装置

HJ/T 387 环境保护产品技术要求 工业废气吸收净化装置

HJ/T 388 环境保护产品技术要求 湿法漆雾过滤净化装置

HJ/T 389 环境保护产品技术要求 工业有机废气催化净化装置

HJ/T 397 固定源废气监测技术规范

HGJ 229 工业设备、管道防腐蚀工程施工及验收规范

JJF 1049 温度传感器动态响应校准

QB/T 3597 印刷油墨产品分类、命名和型号

《污染源自动监控管理办法》(国家环境保护总局令 第28 号)

《环境监测管理办法》(国家环境保护总局令 第39 号)

《建设项目环境保护设施竣工验收监测技术要求(试行)》(环发(2000)38 号)

《建设项目环境保护管理条例》

《建设项目环境保护设计规定》

《环境保护综合目录》

3 术语和定义

下列术语和定义适用于本文件:

3.1 涂料油墨及其类似产品制造工业 manufacturer of paint, ink and allied products

指涂料制造、油墨及类似产品制造、密封用填料及类似品制造、胶黏剂制造工业。

3.2 涂料制造paint manufacture

指在天然树脂或合成树脂中加入颜料、溶剂和辅助材料,经过加工后制成覆盖材料的生

产活动,包括涂料及其稀释剂、脱漆剂等辅助材料的制备环节。包括属于GB/T 4754 中C2641

行业,按照GB2705-2003 分类和命名的各类产品。

3.3 油墨及其类似产品制造manufacture of ink and allied products

指由颜料、连接料(树脂、溶剂等辅助材料)和填充料经过混合、研磨调制而制备用于

印刷的有色胶浆状物质或液体,以及用于计算机打印、复印机用墨等的生产活动。包括属于

GB/T 4754 中C2643 行业,按照QB/T 3597 分类和命名的各类产品。

3.4 胶黏剂制造 Manufacture of adhesive

指以黏料为主剂,配合各种固化剂、增塑剂、填料、溶剂、防腐剂、稳定剂和偶联剂等

助剂配制制备胶黏剂(也称黏合剂)的生产活动。本指南主要适用于物理性混合制备胶黏剂

的生产环节,如果通过含有树脂或者聚合物的反应环节,还应满足其他适用标准中规定的要

求。

3.5 密封用填料及类似品制造 manufacture of filling and similar products for sealing

指用于建筑涂料、密封和漆工用的填充料,以及其他类似化学材料的制造。包括GB/T

4754中C2641行业的生产活动。

3.6 挥发性有机物 volatile organic compounds ( VOCs)

参与大气光化学反应的有机化合物,或者根据规定的方法测量或核算确定的有机化合

物。

a)用于核算或者备案的VOCs指20℃时蒸汽压不小于10 Pa或者101.325 kPa标准大气压

下,沸点不高于260 ºC的有机化合物或者实际生产条件下具有以上相应挥发性的

有机化合物的统称,但是不包括甲烷。

b)以非甲烷总烃(NMHC)作为排气筒、厂界大气污染物监控、厂区内大气污染物监

控点以及污染物回收净化设施去除效率的挥发性有机物的综合性控制指标。

3.7 非甲烷总烃 NON-methane hydrocarbon

除甲烷以外的碳氢化合物的总称,这里指在本标准规定的条件下,用氢火焰离子化检

测器所测得的除甲烷以外的碳氢化合物及其衍生物的总量,以碳计。NMHC 不受限于C2-C8

的烃类有机物,只要符合3.6 中规定的VOCs 的物种就需要同时满足NMHC 的要求。

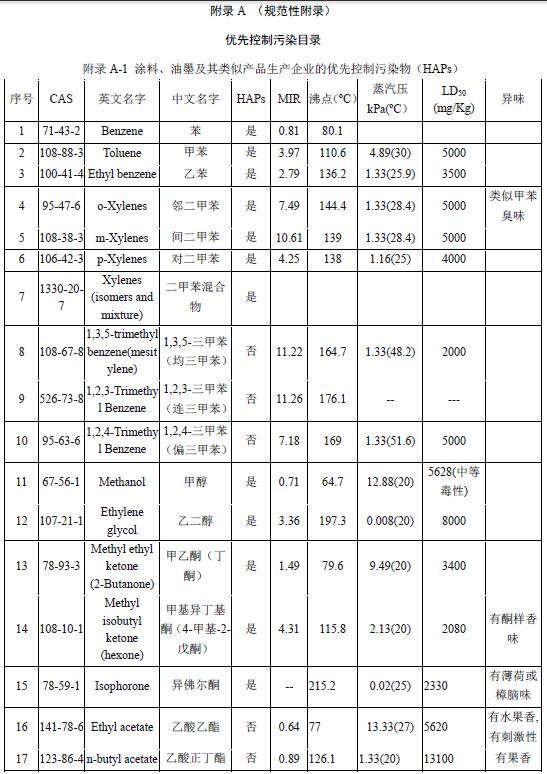

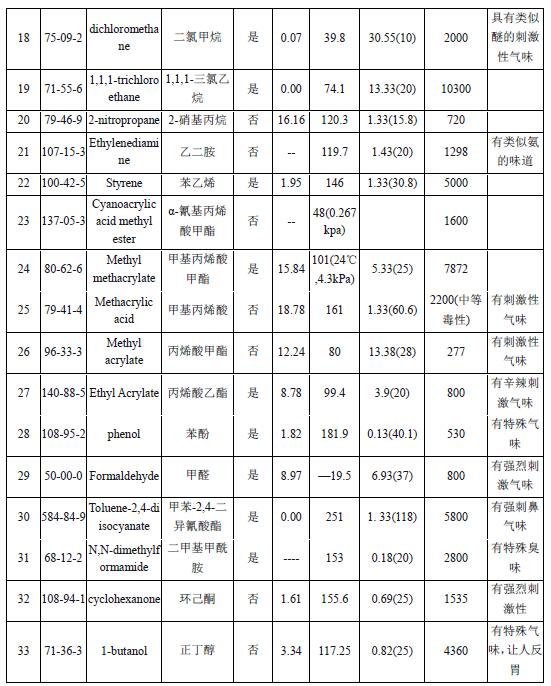

3.8 重点监管有毒有害空气污染物 priority hazardous air pollutants

附录A 中所列的优先监管有毒有害空气污染物,简称pHAPs

3.9 挥发性有机液体 Volatile organic liquid

任何能向大气释放挥发性有机物的,符合以下任一条件的有机液体:

(1) 20℃时,挥发性有机液体的真实蒸气压大于0.3kPa;

(2) 20℃时,混合物中真实蒸气压大于0.3kPa 的纯有机化合物的总浓度等于或者高于

20%(重量比)。

3.10 真实蒸气压

有机液体气化率为零时的蒸气压,又称为泡点蒸气压,根据GB/T8017测定的雷德蒸气

压换算得到。

3.11 排气筒高度 stack height

自排气筒(或其主体建筑构造)所在的地平面至排气筒出口计的高度。

3.12 厂界 enterprise boundary

生产企业的法定边界。若无法定边界,则指实际占地边界。

3.13 厂界大气污染物监控点 reference point for air pollutants at enterprise boundary

按照HJ/T 55 确定的厂界监控点,根据污染物的排放、扩散规律,当受条件限制,无

法按上述要求布设监测采样点时,也可将监测采样点设于工厂厂界内侧靠近厂界的位置。

3.14 厂区内大气污染物监控点 reference point within enterprise boundary for air

pollutants

指为判别厂界内车间(生产区、装置区)、储罐区域外大气污染物是否超过标准而设立

的监测点。一般设立在车间门窗外1 米,高度不低于1.5 米处。

3.15 密闭排气系统 closed vent system

将工艺设备或车间排出或逸散出的大气污染物,捕集并输送至污染控制设备或排放管

道,使输送的气体不直接与大气接触的系统。

3.16 污染物控制设备 control device for air pollutants

用于减少污染物向空气中排放的除尘设备、燃烧装置、吸收装置、吸附装置、冷凝装

置、生物处理、催化处理设施或者其他有效的污染物控制设备。

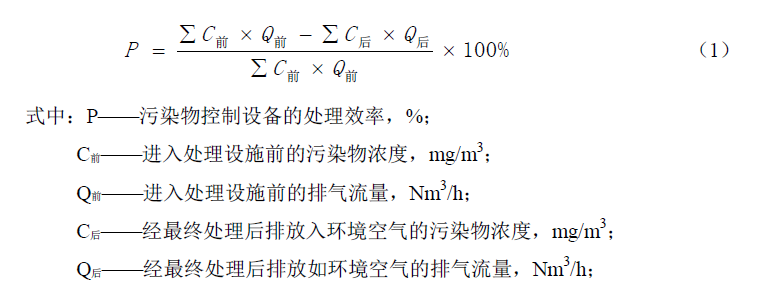

3.17 总污染物控制设备去除效率 Removal efficiency of control device for air pollutants

指污染物控制设备处理污染物的排放量与处理前污染物的量之比,可通过同时测定处理

前后废气中污染物的排放浓度和排气量,以被去除的污染物与处理之前的污染物的质量百分

比计,具体见式(1):

当处理设施为多级串联处理工艺时,处理效率为多级处理的总效率,即以第一级进口

为“处理前”、最后一级出口为“处理后”进行计算;当处理设施处理多个来源的废气时,应以

各来源废气的污染物总量为“处理前”,以处理设施总出口为“处理后”进行计算。当处理设施

有多个排放出口,则以各排放口的污染物总量为“处理后”。

3.18 初始排放量 initial emission quantity

单位时间内(以小时计),大气污染物未经净化处理的排放量,单位为Kg/h。

3.19 集气(尘)罩 dust/gas-collecting hood

收集污染气体的装置,可直接安装于设备上、污染源的上部、侧部或下部。

3.20 液气比 liquid-gas ratio

吸收工艺中,处理单位体积废气所使用的吸收液的体积,单位为L/m3。

3.21 空速 space velocity

催化转化工艺中,单位体积的填料(催化剂)在单位时间内所处理的气体量单位为

m3/(m3.h),可简化为h-1。

3.22 压力损失 pressure drop

气流通过净化装置的流动阻力,即进口与出口处平均全压之差,单位为kPa。

3.23 爆炸极限 explosive limit

又称爆炸浓度极限。指可燃气体或蒸气与空气混合后能发生爆炸的浓度范围 。

3.24 爆炸极限下限 lower explosive limit

爆炸极限的最低浓度值。

3.25 不凝气体 uncondensable gas

混合气体经过低温冷凝后未被液化的部分。

3.26 水性油墨 water-based printing ink

由水基连接料组成的油墨,油墨构成中VOCs(醇和醇醚类等)含量≤30%,其余挥发

性溶剂为水。

3.27 水性涂料 water-based paint

由水作溶剂或者分散介质的涂料,产品质量标准满足HJ 2537中的要求。

3.28 胶印油墨 offset printing ink

适用于各类胶印印刷方式的油墨。

3.29 凹印油墨 Gravure printing ink

适用于各种凹印版印刷方式的油墨。

3.30 柔印油墨 Flexible printing ink

适用于各种柔印版印刷方式的油墨。

3.31 序批式工艺 Batch process

按时间顺序间歇操作运行的工艺。

3.32 连续式工艺 Continuous process

连续操作运行的工艺。

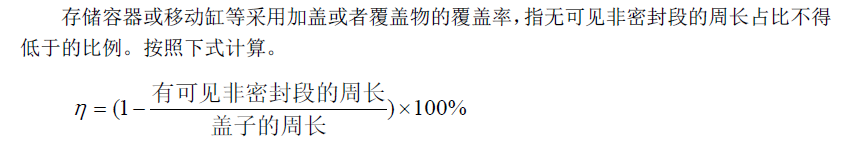

3.33 覆盖率 Cover percentage

3.34 蓄热式热氧化炉(Regenerative Thermal Oxidizer, RTO)

由耐火材料衬里炉膛和若干个气或油燃烧器组成,燃烧器提供的热量用于加热VOCs

气体,并升温至燃烧分解温度。换热器采用陶瓷蓄热床,氧化分解后气体将自身携带大量热

量传递并储蓄在蓄热床中,然后让进入氧化器的气体从蓄热床中获得换取热量。

3.35 催化氧化器(Catalytic Oxidizer,CO )

催化氧化炉中,VOCs流经催化床,催化剂在320℃-450℃温度下触发VOC氧化分解反

应。的装置。

4 总体要求

4.1 污染控制设施的设置原则:综合治理、循环利用、达标排放、总量控制

4.2 污染治理工艺选择原则:成熟可靠、技术先进、经济适用、节能安全和操作简便。

4.3 污染控制设施应与生产工艺水平、废气来源和风量、挥发性有机物浓度水平相适应。

在选择工艺路线之前,根据废气中挥发性有机物的回收价值和处理费用进行经济核算,优先

选用回收工艺。

4.4 生产企业应把污染控制设施作为生产系统的一部分进行管理,污染物控制设施应与产

生废气的相应生产设备同步运转。

4.5 治理后的污染物排放应符合DB31/881 的要求。污染控制设施在建设、运行过程中产

生的废气、废水、固体废物及其他污染物的治理与排放,应执行国家或地方环境保护法规和

标准的相关规定,防止二次污染。

4.6 污染控制设施应按照国家相关法律法规、DB31/881、本标准和地方环境保护部门的要

求设置在线连续监测或者运行监控设备;并满足HJ 477 和上海市环境保护管理部门相关规

定的要求。

4.7 污染控制设施的选址与总图布置参照GBZ1 和GB 50187 规定执行,同时应遵从降低

环境影响、方便施工及运行维护等原则,并满足消防安全距离的要求。

4.8 污染控制设施的布置应考虑主导风向的影响。

5 源头控制要求

5.1 企业应按照《环境保护综合名录》的要求,逐步淘汰高污染、高环境风险产品。

5.2 企业应制定溶剂管理计划和替代规划,并满足如下要求。

5.2.1 禁止人为加入苯作为溶剂。

5.2.2 优先使用反应活性低的溶剂,逐步减少附录A 中的HAPs 物质的排放。

5.3 涂料、油墨生产企业的规模应满足国家和地方产业结构调整指导目录、负面清单及能

效指南的要求,逐步淘汰《环境保护综合名录》中高污染、高环境风险产品。

6 过程控制要求

6.1 储罐

6.1.1 根据储罐的容积和所存储物料的真实蒸气压将储罐(除树脂储罐外)分为表1 所

示的A、B、C、D 四类。

表1 储罐分类

储罐分类 条件

A 类 储存物料真实蒸气压≥76.6kPa,或者沸点低于45C

B 类 除了A 类 储罐外,

单一储罐容积≽100m3,且存储物料蒸气压≽0.70 KPa;

75 m3 ≤单一储罐容积<100m3,且存储物料蒸气压≽10 KPa.

C 类 单一储罐容积≥40m3, 存储物料蒸汽压≽0.14 KPa,且不属于A 类\B 类储罐。

D 类 其他储罐。

注:不包括树脂储罐。

6.1.2 储罐的控制应满足表2 所列的要求。

表2 储罐的污染控制要求

储罐分类 控制要求

A 类 满足以下规定之一:

(1)采用压力罐;

(2) 采用非压力罐,应安装密闭排气系统,排气至污染物控制设施,达标排放。

(3)其它等效措施

B 类 满足以下规定之一:

(1)采用内浮顶罐:浮盘和罐壁之间应液体镶嵌式密封、机械式鞋形密封、双

封式密封等高效密封方式;

(2)采用固定顶罐:应设置氮封、呼吸阀,应安装密闭排气系统,排气至污染

物控制设施,达标排放。附录A 中的HAPs 削减率必须不低于90%或者

NMHC≤50mg/m3。

C 类 (1)采用内浮顶罐:浮盘和罐壁之间应液体镶嵌式密封、机械式鞋形密封、双

封式密封等高效密封方式;

(2)采用固定顶罐:应设置氮封,设置密闭排气系统进入废气收集处理系统,

附录A 中的HAPs 削减率必须不低于80%或者NMHC≤50mg/m3。

D 类 (1)采用固定顶罐:应设置呼吸阀,设置密闭排气系统进入废气收集处理系统;

(3)采用固定顶罐:设置合理的气相平衡系统或其他等效措施。

6.1.3 设置槽罐车加料专用平台或区域。

6.1.4 固定罐顶上的开口、浮顶罐浮盘上的开口、缝隙密封设施,以及浮盘浴罐壁之间

的密封设施在工作状态下应保持密闭。检测泄漏时,可以通过检测相应位置的NMHC 浓

度或者目标污染物的浓度来识别是否存在泄漏。

6.1.5 内浮顶罐浮顶上方的挥发性有机物浓度不得高于爆炸下限50%。

6.1.6 储罐开口,除了采样测量外,应保持密闭状态;储罐顶部不得有破洞、裂缝或未

覆盖的开口;应设置储罐压力调节阀,且压力应设定于最大允许操作压力90%以上。储

罐操作压力低于设定压力时,储罐压力调节阀及紧急释压阀应维持气密状态。

6.1.7 设置地下的储罐应满足防火设计规范。设置在地下的储罐的呼吸阀必须设置伸出

地面的呼吸阀。

6.2 计量和投料

6.2.1 移动缸操作生产线在原辅料计量时候,溶剂输送优先采用管道计量,称量或配置

期间移动缸体或容器应保持密闭。

6.2.2 如因生产工艺的限制,工艺设备无法做到完全密闭操作时,应设置密闭式收集系

统,将收集后的废气排入污染物控制设施。

6.2.3 采用桶装液体物料(属于附录A 中HAPs 物质)时,加料方式应满足下述要求之

一:

(1) 采用泵入的方式,

(2) 真空吸入的方式加料。

(3) 其他等效措施。

6.2.4 采用桶装液体(非附录A 中HAPs 物质)的加料,应满足下述要求之一:

(1) 优先采用桶泵方式,

(2) 优先选择密闭式收集系统;

(3) 如果设置外部式收集系统则应设置移动式收集系统,捕集效率应达到90%以上。

6.2.5 固体投料方式应满足如下的规定之一:

(1) 优先使用自吸式投料;

(2) 投料处需要设置有效吸风装置,收集系统的捕集效率应达到90%以上,经过密闭

系统收集后进入除尘器处理后再排放。

6.2.6 对于粉尘废气,必须设置独立的收集装置,经过除尘器除尘并符合相关规定后排

放。

6.3 物料转移

6.3.1 储罐存储的原辅物料须经密闭管道输送至生产装置或者中间储罐,管道不得破

损。原则上,应明管敷设。

6.3.2 如设置中间储罐,中间储罐与反应釜应设置气相平衡系统,或者中间储罐的呼吸

气经过收集后,进入污染物控制设施。

6.4 工艺过程控制

6.4.1 固定缸连续操作方式

(1)应设置自动化控制系统(DCS);除了投料和采样外,设备应处于密闭状态。

(2)调漆锅、分散釜、捏合机等反应釜的排空气体不得直接排放。物料在不同釜体转移

时,应设置气相平衡系统,回到中间储罐或者通过安装有自动联动装置的密闭式收集系

统导入污染物控制设备;运行期间,应设置安全阀,安全阀压力的设置根据物料和运行

安全要求设定。在条件允许情况下,优先设置冷媒回收装置回收溶剂;否则,应收集后

排入污染物控制设备。

6.4.2 移动缸间歇式操作方式

(1) 除了投料和采样外,所有设备应处于密闭状态;

(2) 除搅拌轴区域外,移动缸的外沿周长的覆盖率应达到90%以上。覆盖率按照

DB31/881 公式计算。

6.4.3 研磨设备应优先选用密闭性卧式砂磨机;使用立式砂磨机时,出料口应加盖,并

设置密闭式收集系统,进入污染物控制设备。

6.4.4 除了胶印油墨和特种油墨的生产外,宜逐渐淘汰三辊研磨机。

6.4.5 新改扩建项目应采用自动包装机或者半自动包装机。

6.4.6 真空泵和压缩机排空的有机废气应收集至密闭排气系统。采用水喷射真空泵和水

环真空泵,必须配置循环水冷却设备和水循环槽(罐),水循环槽应密闭。采用无油往复

式真空泵、罗茨真空泵、液环泵,泵前与泵后均需设置气体冷却冷凝装置。

6.4.7 如果装置中按照安全设计规范需要设置泄压设备时,应采用密闭排气系统至

VOCs 控制设备。因安全因素等不能密闭收集处理的,经环境保护主管部门批准可除外。

6.4.8 直接排放的泄压设备应记录每次泄压的持续时间和释放量。若连续24 小时内释

放量超250kg,应进行故障分析并于30 日内采取措施,同时向环境保护主管部门报告。

6.5 清洗

6.5.1 对固定反应釜体进行洗涤时,应开启密闭收集系统,经收集后进入污染物控制设

施。

6.5.2 对移动缸清洗,应设置专门作业区,不得在车间内随意清洗,排气经过收集后进

入污染物控制系统。设置的专门作业区应满足防火防爆的要求。

6.5.3 对搅拌轴、桶泵等其他小零部件的清洗,应在通风橱或者专门清洗作业区清洗,

设置局部收集系统,排入污染物控制设施。

6.6 车间管理

6.6.1 车间通风应满足GBZ 1、GBZ2.1 以及GB 50019 的设计规范。

6.6.2 应按照整理、整顿、清扫、清洁、素养、安全、环保的要求建立车间管理制度。

6.6.3 VOCs 易散发容器(包括中间转移容器)须加盖子或覆盖物,盖子或覆盖物必须

保持容器口周长至少90%处于良好的密闭状态(加料、检测时除外)。

6.6.4 容器的盖子或覆盖物应具有防爆、防静电性能;应确保固定性能良好。

6.7 危险废物暂存场所

6.7.1 危险废物暂存场所应满足GB 18597 的要求以及以下的要求:

6.7.2 必须贴士安全警示标志,危废储存场所必须做好防渗和防晒措施。

6.7.3 废溶剂暂存必须放置于室内,不能室外堆放。

6.7.4 涉及VOCs 易散发的废桶须加盖子或者覆盖物,盖子或覆盖物必须保持容器周长

至少90%处于良好的密闭状态。

6.7.5 涉及VOCs 的暂存场所需要设置机械通风并经过废气处理装置处理后排放。

6.8 其他环节

6.8.1 水性涂料和水性油墨生产废水以及树脂生产废水的集输、储存和处理设施的敞开

液面上方100 mm 处的挥发性有机物逸散浓度大于300 ppm(以碳计),应采取加盖密闭

或其他与环境空气隔离的措施,收集气体至污染控制设施,其非甲烷总烃排放浓度应不

高于50mg/m3

6.8.2 涂料制造企业进行喷涂试验时,需要设置专门的喷涂试验间。采用水膜除漆雾时,

其漆雾处置装置应满足HJ/T 388 的要求。喷漆和烘干废气应经过处理后排放,排放应满

足国家或地方相关排放标准的要求。

6.8.3 油墨制造企业需要进行印刷质量检测时,印刷测试需要设置专门的印刷测试空

间,废气需收集处理后排放,单独排放时候,应满足印刷行业污染物排放标准的要求。

7 废气收集和净化措施

7.1 一般规定

7.1.1 企业应根据生产环节的废气排放量、废气排放浓度高低、主要污染物物种设计收

集和排放系统,优先考虑按废气特征分类收集、分别处理排放。

7.1.2 如果废气中存在含氯物质时,不得直接使用燃烧法处理,应其他技术方法或者预

先除去含氯污染物后再进行燃烧法处理。

7.1.3 废气治理系统总体上应符合HJ 2000 的要求,排气筒的设计应满足GB50051 的

规定。

7.1.4 废气治理系统应符合GB 50187 等安全生产、事故防范的相关规定,应设置事故

自动报警装置和消防灭火装置。

7.1.5 废气收集系统设计应遵循GB50019 的规定。当废气产生点较多、彼此距离较远

时,应适当分设多套收集系统。

7.1.6 对含有颗粒物的VOCs 气体,应经过预处理后才能排入其他污染物控制设施。

7.1.7 凡采用吸附处理单元处理含尘、含气溶胶、高湿废气时,应先采用高效除尘、除

雾装置进行预处理,然后进入吸附处理单元。

7.1.8 当水性涂料、水性油墨、UV 油墨、胶印油墨等处于单独车间时,其废气宜单独

收集处理排放,不宜与其他高浓度废气混合后处理。

7.1.9 储罐呼吸气体宜分别收集处理。采用集中收集处理时,必须设置单向阀、阻火器,

设置完备的安全功能仪表系统。

7.1.10 当选择吸收(洗涤)、吸附法时,应考虑废水处理或危险废物处置可能带来的二

次污染;当选择燃烧法或者催化氧化法时,应综合考虑可能产生的温室气体或氮氧化物

对环境的不良影响。

7.1.11 污染物控制设施的防火、防爆设计须符合《建筑设计防火规范》GB50016,《建

筑内部装修设计防火规范》GB50222,《石油化工企业设计防火规范》GB50160,《爆炸

和火灾危险环境电力装置设计规范》GB50058 等有安全、消防标准和规范的要求。

7.1.12 进入处理系统的有机物浓度须小于爆炸下限的25%。

7.1.13 有机物废气处理系统的设计寿命应与生产装置的剩余寿命相适应,不应小于10

年。

7.1.14 除水性涂料、胶印油墨和特种油墨生产外,有机物废气处理系统的总体处理效

率应大于90%,排气筒排放并能满足相关污染排放标准的要求,厂内和厂界应满足监控

浓度限值要求。

7.1.15 当采用催化燃烧和热力焚烧技术进行净化时,宜对燃烧后的热量回收利用。

7.2 排放净化系统选择

7.2.1 含粉尘废气单独收集处理、单独排放时,应采用高效袋式除尘器或等效措施处理

达标后排放。

7.2.2 采用吸附、吸附浓缩或蓄热燃烧、催化燃烧等工艺处理有机废气应先进行去除颗

粒物,应满足HJ2026、HJ2027 中的相关要求。

7.2.3 熔化锅、捏合机、分散釜、调漆锅、预混槽等的气相平衡排气浓度高,宜优先选

择在车间内冷凝回收回用;不能直接冷凝回收回用的,再进入污染物控制设施。

7.2.4 涂料制造企业中质量检测环节的喷涂排气和烘干废气宜单独收集分开处理。

7.2.5 水性涂料、水性油墨、特种油墨(低VOC 含量产品)的生产车间的废气可以集

中收集后混合处理:

(1) 可以选择吸收法、等离子技术、光催化、紫外光解技术、生物法或其他等效技术的

单独采用或者组合技术。

(2) 采用非再生式活性炭吸附装置时,需要设置运行或排放监控措施;可以采用手持式

检测装置记录排放情况以及活性炭更换记录。

7.2.6 胶印油墨生产车间的废气可以收集后,采用吸附技术、光催化技术、等离子技术、

紫外光解技术生物法或其他等效技术的组合技术。

7.2.7 UV 油墨生产车间,一般都车间密闭操作,机械通风口收集后,可以采用吸附技

术、等离子技术、光催化技术、紫外光解技术、生物法或其他等效技术。

7.2.8 当排放废气中挥发性有机物具有回收价值且浓度大于1500mg/m3 时,应优先采用

冷凝、吸附回收等技术对废气中的VOCs 回收利用,并辅以其他治理技术实现达标排放。

7.2.9 当废气中有机物浓度大于1500mg/m3 时,但又无回收价值时:

(1) 对于连续排放废气的工况,宜采用蓄热燃烧、催化氧化净化工艺或者其他等效的措

施。

(2) 对于非连续排放废气的工况,不宜采用蓄热燃烧工艺,催化氧化净化工艺或者其他

等效的措施。

(3) 采用催化燃烧和热力焚烧技术进行净化时,宜对燃烧后的热量回收利用。

7.2.10 当废气中有机物浓度大于200mg/m3,且小于1500mg/m3 时,

(1) 宜采用预浓缩再回收或热氧化处理的工艺,预浓缩应采用非亲水性的沸石转轮浓缩

装置,不宜采用本身可燃的吸附材料进行吸附和超过110℃热空气吹脱的浓缩工

艺。

(2) 根据有机物的理化性质,也可以选择吸收-催化、吸收-紫外光解、吸收-等离子体等

组合技术。

7.2.11 当废气中有机物浓度低于200mg/m3 时,

(1) 宜采用吸收-催化、吸收-紫外光解、吸收-等离子体等技术。

(2) 当风量在1000m3/h 以下时,可采用非再生式活性炭吸附装置。

7.2.12 储罐呼吸气体的处理技术的选择需要考虑所储存有机液体的理化性质和安全性

质。

(1) 针对单一储罐呼吸气进行单独处理时,采用氮封后,可以选择非再生式活性炭吸附

装置,或者吸收装置,或者生物法等其他等效方法。

(2) 在储罐呼吸气集中收集处理时,需要遵循本节中相关要求选择合适的技术,但必须

设置完备的安全防范措施。

7.3 污染控制设施的技术要求

7.3.1 催化氧化工艺应满足HJ 2027 的规范要求,装置的基本性能应满足HJ/T 389 以以

下的要求:

(1) 进入催化氧化装置的有机废气浓度必须控制在混合有机物的爆炸极限下限的25%

以下。对于混合有机物的爆炸极限,应根据不同有机化合物的浓度比例和其爆炸

极限下限进行计算与校核。

(2) 应设置自动控制。应具有自动记录温度变化曲线的功能以备查。

(3) 如果进口VOC 浓度高于1.5g/m3,则需要考虑后续处理技术,以确保达标。

(4) 催化氧化处理需要确保足够停留时间,避免后续产生恶臭等二次污染。

7.3.2 蓄热燃烧装置(RTO),应满足以下基本要求:

(1) 宜采用三床及以上或旋转式的工艺布置方式。

(2) 气体燃烧室温度应控制在800℃以上,停留时间不宜小于0.75s。

(3) 蓄热层的断面风速宜设定在1.1~1.5m/s 范围。

(4) 蓄热材料的高度宜控制在0.8~1.6 m 范围。

(5) 气流切换阀门的漏风率应小于1%。

(6) 蓄热燃烧装置应设置超温强制排风措施。进入燃烧室的有机废气浓度必须控制在混

合有机物的爆炸极限下限的25%以下。对于混合有机物的爆炸极限,应根据不同

有机化合物的浓度比例和其爆炸极限下限进行计算与校核。

(7) 蓄热燃烧装置应设置保温,并保证炉体外表面温度须小于60℃。

(8) 蓄热材料的膨胀系数须小于6×10-6m /(m.℃)

(9) 蓄热燃烧装置应设置自动控制。应具有自动记录温度变化曲线的功能以备查。

(10) 如果浓度在2.5~5.0g/m3,则RTO 装置后需要根据具体情况,宜考虑协同等离子

体、光解、吸附装置作为后续保障技术。

(11) 如果根据安全需求,RTO 装置设置连锁应急排气筒,则该排气筒应设置运行或排

放监控措施,可以根据环保部门的要求按照在线检测装置,也可以采用手持式检

测装置记录排放情况。

7.3.3 沸石转轮浓缩技术的基本要求:

(1) 转轮吸附区的设计面风速不应小于3m/s,转轮厚度不宜小于400mm。

(2) 转轮的转速宜为2~6 rph。

(3) 转轮应配置自动灭火装置。

(4) 转轮系统应确保吸附区、脱附区和冷却区间的密封隔离设施的漏气率不大于1%。

7.3.4 沸石转轮浓缩-蓄热氧化工艺,应符合以下技术要求:

(1) 转轮浓缩+燃烧系统由转轮吸附浓缩系统、燃烧系统和自动控制系统等组成。

(2) 转轮分为吸附区、脱附再生区和冷却区三个区域。

(3) 宜采用工艺排风作为转轮冷却用。

(4) 脱附风温度宜为180-220℃,不应高于300℃ 。

(5) 蓄热燃烧宜采用三床及以上或旋转式的工艺布置方式。

(6) 蓄热燃烧装置的切换阀门泄漏率不应大于1%。

(7) 蓄热材料的热效率不应小于90%

(8) 蓄热燃烧装置的炉膛应设置超温强制排风措施。

(9) 蓄热材料压力损失不应大于3000Pa。

(10) 热氧化效率不应低于99%.

(11) 热氧化后烟气中的氮氧化物浓度不应大于50mg/m3。

7.3.5 吸收-光催化、吸收-光解净化装置中吸收装置的基本性能应满足HJ/T 386 的要求。

还应满足以下基本要求:

(1) 吸收后进入光催化装置应控制相对湿度不超过光催化剂的适应范围。

(2) 有机酸类废气、醇类以及酮类等易溶气态污染物可以选择吸收处理。一般采用碱液

或者水,采用柴油、白油等有机物吸收时,需要考虑控制吸收塔的温度,避免柴

油或者白油的再挥发。

7.3.6 吸附-脱附工艺应满足HJ 2026 的规范要求,装置的基本性能应满足HJ/T386 的要

求。

(1) 优先选择沸石作为吸附材料,其次是活性炭纤维、颗粒状活性炭。使用蜂窝状活性

炭吸附材料时,需要提供完备的安全保障措施。

(2) 选择颗粒状吸附剂时,空塔速度应控制在0.1~0.5m/s,压力损失控制为750~3750Pa;

采用纤维状的吸附剂时,空塔速度不高于0.15m/s,压力损失不高于4000Pa;采

用蜂窝状吸附剂时,空塔速度控制为0.8~1.2m/s,压力损失控制为800~1200Pa。

(3) 活性炭的吸附容量计算时按照不高于装填量的10%计算。

(4) 脱附方式可以采用水蒸汽热吹扫方式或者氮气惰性气体反吹方式。优先选择氮气惰

性气体反吹方式。如果采用水蒸气或热空气方式,活性炭的脱附温度应控制在

110ºC 左右,一般不得高于120ºC,脱附时间不得低于30 分钟,一般为30~60 分

钟。采用沸石吸附时,热气流温度不宜超过200 ºC。脱附后气流中有机物的浓度

应严格控制在其爆炸极限下限的25%以下。

(5) 处理气量大于1000m3/h 时,应安装自动控制系统,采用可编程控制器PLC 或者分

散控制系统DCS 控制。

(6) 采用脱附后催化氧化或者热氧化处置装置时,应合理设置吸附塔数量,确保脱附时

间和吸附饱和时间的匹配。

(7) 在线监测的安装按照上海市的在线监测的相关规定执行。

(8) 含有环己酮等酮类易燃气体时,不建议采用热空气再生,建议采用氮气等惰性气体

再生方法。

(9) 丙烯酸、丙烯酸丁酯、丁酸、二丁胺、二乙烯三胺、丙烯酸乙酯、丙烯酸异丁酯、

异佛尔酮、环己酮、甲基丙烯酸甲酯废气不宜采用活性炭吸附法,确需要使用时

候,需要对活性炭进行改性。

7.3.7 等离子体技术装置、紫外光解技术、光催化技术以及生物法单独使用时,适用于

低浓度的有机废气的处理,一般为100~200mg/m3 以下。但可以作为预处理或者后续深度

处理技术,与其他技术组合使用。 应达到以下基本要求:

(1) 等离子体、共振量子协同技术、紫外光解技术的净化效率的主体性能一般不得低于

70%。生物法的净化效率一般不低于85%。

(2) 不得在防爆区内采用等离子体、共振量子协同技术、紫外光解技术装置,进入装置

的有机废气浓度必须考虑安全控制措施。

7.3.8 采用非再生式吸附装置时,需要设置运行或排放监控措施;可以采用手持式检测

装置记录排放情况以及吸附剂的更换记录。

7.4 安全控制措施

7.4.1 治理措施应设置事故自动报警装置,并符合安全、事故防范的相关规定。

7.4.2 除了吸收装置和生物法之外,治理系统与主体生产装置之间、治理系统与储罐收集

系统之间应安装阻火器(防火阀),阻火器的性能应符合GB13347 的规定。

7.4.3 燃烧装置、吸附装置、等离子体装置等的电气仪表不低于现场防爆等级,宜选用符

合GB3836.4 要求的本安型防爆器件。

7.4.4 燃烧装置应设置有机废气浓度检测和报警连锁装置,当气体浓度达到有机废气爆炸

下限的25%时,立即发出报警信号,启动安全放散装置。应具有过热保护功能。

7.4.5 催化装置应设置事故应急排空管,排空装置与冲稀阀、报警联动,用排空放散防止

爆炸。

7.4.6 吸附装置应设置吸附床层温度控制系统,具体要根据处理对象确定临界温度,一般

应低于83 ºC,当吸附装置超过临界温度时候,应能自动报警,并立即启动降温装置。

7.4.7 等离子体装置应设置温度控制、VOC 检测系统与报警联动,启动安全控制装置。

7.4.8 治理工程应安装符合GB 50057 规定的避雷装置。治理装置区域应按照规定设置消

防设施。

8 运行和排放管理

8.1 一般规定

8.1.1 污染物控制设施不得超负荷运行。

8.1.2 企业应建立健全的各项规章制度,以及运行、维护和操作规程,建立运行状况的台

账制度。按照三级管理的要求,做好设备失效更换的记录,至少保持三年。

8.1.3 污染物控制设施的维护应纳入到全厂的设备维护计划中,定期按时维护保养,做好

维修保养记录,至少两年可查。

8.1.4 企业针对阀门、连接件、人孔、采样口等应一年进行一次泄漏监测。

8.2 常规监测要求

8.2.1 污染源排气筒应按照环境监测管理规定和技术规范的要求,设计、建设、维护永

久性采样口、采样测试平台和排污口标志。新源固定源监测点设置应满足附录C 的技术

要求。

8.2.2 新建项目应在污染物处理设施的进、出口均设置采样孔和采样平台;改(扩)建

项目如污染物处理设施进口能够满足相关工艺及生产安全要求,则应在进口处设置采样

孔。若排气筒采用多筒集合式排放,应在合并排气筒前的各分管上设置采样孔。

8.2.3 排气筒中大气污染物浓度限值指任何1 小时浓度平均值不能超过的值,可以任何

连续1 小时采样获得平均值;或者在任何1 小时内以等时间间隔采样3 个以上样品,计

算平均值;对于间歇式排放且排放时间小于1 小时,则应在排放阶段实现连续监测,或

者以等时间间隔采集3 个以上样品 并计算平均值。

8.2.4 厂界大气污染物监控点监测按HJ/T 55、HJ/T194 的规定执行。厂区内大气污染

物监控点设置在车间、装置区、储罐区下风向下1m,高度为1.5m 处,监控点的数量不

少于3 个。

8.2.5 无组织排放监控点和污染物浓度的监测,一般采用连续1 小时采样计平均值;浓

度偏低,可适当延长采样时间;分析方法灵敏度高,仅需用短时间采集样品时,应在1

小时内以等时间间隔采集3 个以上样品,计平均值。

8.3 在线监测要求

8.3.1 污染源应根据安装污染物排放自动监控设备的要求,按有关法律和《污染源自动

监控管理办法》、HJ/T 75 中相关要求及其他国家和上海市的相关法律和规定执行。

8.3.2 单一排气筒非甲烷总烃排放速率≥2.0Kg/h 或者初始排放量大于等于10Kg/h 时,

或者排气量≥20,000 时,应安装连续自动监测设备。根据上海市规定的核算方法核算的

年产生VOC 超过25t 的企业,应在主要的有组织排放口设置在线监测装置,在线监测设

备的管理、使用,按照环境保护和计量监督的有关法规执行。

8.3.3 企业自行检测时,可以根据所用的溶剂种类选择合适范围的VOCs 监测仪器(FID

或者PID 系统),并进行有效性测试。

9 监督管理措施

9.1 含挥发性有机物的原料及废弃物管理

9.1.1 溶剂和含溶剂材料的容器间的转移宜通过管道输送或桶泵输送,除必须要的操作

时段外,其余时段含挥发性有机物的容器必须密封或加盖。

9.1.2 应制定规章制度和激励机制鼓励员工加强对环保设施的维护和稳定运行。

9.1.3 含挥发性有机物残留的容器须加盖密封后再行储存或运输。

9.1.4 含挥发性有机物的清洁抹布等材料,使用后须收纳到密闭的容器中,最终按危险废

弃物处理要求处理。

9.1.5 清洗等过程产生的废溶剂和废料须及时密闭收存。

9.2 污染物控制设施的管理。

9.2.1 热氧化装置和催化氧化装置应具有自动记录温度变化曲线的功能以备查。监督检

查时,可以通过检查运行阶段的温度变化曲线作为装置是否正常运行的判断依据。

9.2.2 非再生式吸附装置的吸附剂更换记录应与排放监测或者运行监控记录一致

9.2.3 根据DB31/881 中台账的要求,需定期更换吸附剂、催化剂或吸收液的,应有详

细的购买及更换台账,提供采购发票复印件,每月报环保部门备案,台账至少保存3 年。

9.3 企业应制定溶剂管理计划,有完备的EHS 管理体系。