本文重点介绍蓄热式废气焚烧炉在钢板彩色涂层生产线的应用。彩色涂层钢板近年来得到飞速发展,已经广泛应用于多领域,而针对涂漆过程中产生的有毒溶剂的处理,多采用卧式鱼雷罐的焚烧炉,而随着节能,尤其是环保要求的不断提高,近年来蓄热式废气焚烧炉逐渐从理论研究走向工程实践,并在某国有企业的彩涂线得到率先使用。

1有机溶剂的焚烧原理和RTO的特点

钢板涂层产生的有机溶剂在排放之前是要经过焚化处理的,溶剂焚化所需要的条件是足够的温度(760℃)、足够的停留时间(1.6s)、良好的空气和溶剂的混合,同时溶剂焚烧时还能产生较大的热量。

随着蓄热式燃烧技术在轧钢加热炉领域的成功运行,极大的推动了废气焚烧炉的发展,RTO就是将蓄热式燃烧技术应用于废气焚烧炉,从而在节能环保领域取得重大突破的工程技术。

蓄热式废气焚烧炉(RegenerativeThermalOxidiger)简称RTO。是新一代有机废气处理设备。其工作原理是:有机废气经预热室吸热升温后,进入燃烧室高温焚化(升温到800°C),使有机物氧化成二氧化碳和水,再经过另一个蓄热室蓄存热量后排放,蓄存的热量用于预热新进入的有机废气,经过周期性地改变气流方向从而保持炉膛温度的稳定。

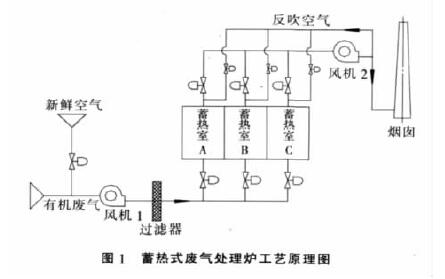

RTO设备的工作原理见图1。该设备有3个对称的蓄热室和2个燃烧室,有机废气在鼓风机作用下先进入陶瓷蓄热室A,吸热后进入燃烧室,蓄热室A因放热而降温,燃烧升温后的气体进入蓄热室B,通过热交换把热量蓄存在蓄热室B的陶瓷蓄热体中,然后排出。同时蓄热室C空间中残留未处理有机废气被净化后的气体反吹回燃烧室进行焚化处理。经过一定时间(约2min)后,气流改变方向从蓄热室B进入燃烧室,通过蓄热室B吸收热量升温后,在炉膛内高温焚化,最后经蓄热室C热交换后排放,同时蓄热室A处于反吹扫状态,经一定时间(约2min)后,气流再改变方向,不断地交替循环,保证燃烧室温度在800°C以上,从而保证高的去除率和换热效率。

RTO设备由3个蓄热室、2个燃烧室、6个主气流切换阀组成。蓄热室内装满蜂窝陶瓷蓄热体,每个燃烧室装一个带比例调节的液化石油气燃烧器。每个燃烧器的供热能力是通过炉膛内的温度反馈信号经过PID调节器自动地进行调节,此外燃烧系统还带有点火前的自动预吹扫、熄火保护、超温报警和超温自动切断燃料供给等功能。RTO炉共有预吹扫、点火、升温、焚化、保温、后吹扫停机6种状态,当RTO炉处于预吹扫、点火、升温、保温、后吹扫停机5种状态时,烘干室的废气全部直接排放。本设备可根据各个烘干室的开停状态自动给出RTO炉的实际运行风量,再通过变频器自动地调整RTO炉系统的鼓风机、引风机的转速和风量,以保证烘干室的正常工艺生产,一旦RTO炉发生故障,RTO炉将向各烘干室发出信号,废气直接排空,RTO炉转入故障吹扫状态。RTO性能特点:

(1)净化效率高,二室可达94%,三室可达99%。

(2)换热效率高(>90%),节能,有机废气3g/m3以上浓度就可达热平衡。

(3)阻力低,风机装机功率小,节能且运行费用较低。

(4)耐高温(1000°C),正常温度为800~850°C。

2某企业彩涂RTO的特点

已经投入使用的彩涂RTO是典型的2室炉,包括2对蓄热室和1个燃烧室,处理废气量约为44000m3/h,是目前国内运行最大的RTO设备。彩涂机组运行速度最大为110m/min。

RTO的燃烧系统为ECLIPSE专用燃烧机,特点是调节比大1∶40,同时还较好地适应了RTO在换向过程中燃烧室的压力波动;作为换向设备,调节切断阀满足40~60s换向一次并能长时间运行的要求。

该RTO的运行,不仅是对节能领域率先提出了新的更高的要求,更加重要的是对废气排放也提出了新的标准。

3RTO存在的问题及解决办法

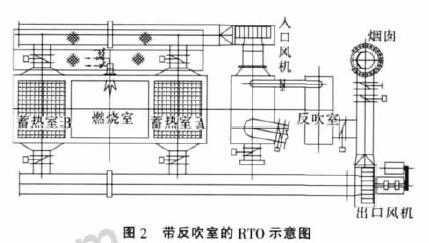

换向周期短,换向过程中有废气外排的现象,为解决这一问题,最佳方式为3室RTO,但造价昂贵,为解决这一难题,采用2室RTO的同时减少外排。设计了一种基于2室同时增加反吹功能的RTO,就是2室RTO加上反吹室,见图2。

可以看出图中除蓄热室(A)、蓄热室(B)和燃烧室外,在气体排放处增加了反吹室。反吹室的目的就是在换向过程中将外排的气体通过切断阀的控制先导入反吹室,而反吹室内的空气外排、换向完成后,风机先将反吹室内的气体反吹到RTO内部,这样反复进行,解决了气体在换向过程的外排,可以将RTO的废气处理率提高5%。

通过增加反吹室的设计,在投资规模没有明显增加的前提下,可大幅度提高废气处理率,同时专用的换向设备也极具开发潜力。

4结论

(1)RTO宜用于2~8g/m3浓度的有机废气,对于低热值气体(如乙酸乙酯等)可达12g/m3,特别适用于难分解组分的焚化。

(2)RTO在连续运行的情况下,有效地利用了燃烧室温度和溶剂的燃烧热,热效率高达90%。

(3)反吹室是解决2室RTO短路的一种折中方案,但即使如此,仍可提高废气处理率5%。

(4)RTO技术需要开发专用的换向设备。

(5)随着彩涂钢板领域的排放标准不断提高,RTO将得到广泛地应用。