根据《中华人民共和国环境保护法》《中华人民共和国环境影响评价法》、《建设项目环境保护管理条例》的有关规定,该项目建设需执行环境影响评价制 度。对照《国民经济行业分类》(GB/T4754-2017),项目应属于“C3670 汽车零 部件及配件制造”类项目,对照《建设项目环境影响评价分类管理名录(2021年版)》,属于“三十三、汽车制造业-71、汽车零部件及配件制造367-汽车整车制 造(仅组装的除外);汽车用发动机制造(仅组装的除外);有电镀工艺的;年用溶剂型涂料(含稀释剂)10吨及以上的”类项目,项目年使用溶剂型涂料约54t、 洗枪水45t、去渍水20t,因此应编制环境影响报告书。受企业单位委托,我单位承担该项目的环境影响评价工作,在现场踏勘和对资料调研的基础上,进行了污染因子识别与评价专题设置的分析论证,编制了本项目的环境影响报告书。

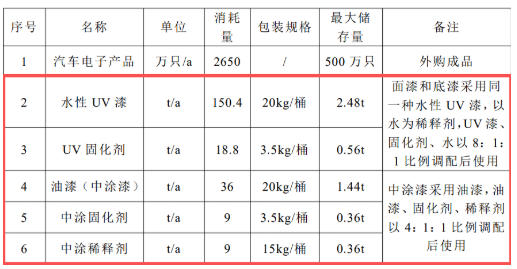

主要原辅材料消耗

涂料符合性分析:

①水性UV漆本项目水性UV漆、固化剂、水调配完成后即用状态下VOCs含量为8.71%,UV漆调配后密度约为1.048g/cm3.根据《色漆和清漆挥发性有机化合物(VOC) 含量的测定 差值法》(GB/T 23985-2009)中方法3公式可推算得到水性UV漆中VOCs的含量为163g/L(不含水),符合《低挥发性有机化合物含量涂料产品技术要求》(GB/T 38597-2020)中UV固化涂料金属基材与塑胶基材喷涂涂料的VOCs限值要求(350g/L)以及《工业防护涂料中有害物质限量》(GB 30981-2020)中辐射固化涂料喷涂水性漆VOCs含量限值要求(400g/L)。

②油漆本项目油漆、稀释、固化剂调配完成后即用状态下VOCs含量为 38.35%,油漆调配后密度约为1.047g/cm3.则油漆中VOCs的含量约为 401g/L,符合《低挥发性有机化合物含量涂料产品技术要求》(GB/T 38597-2020)中溶剂型汽车原厂涂料(乘用车)双组分清漆的限值要求(420g/L)、《工业防护涂料 中有害物质限量》(GB 30981-2020)中溶剂型电子电器涂料底漆VOCs含量限值要求(600g/L)。

涂料匹配性分析

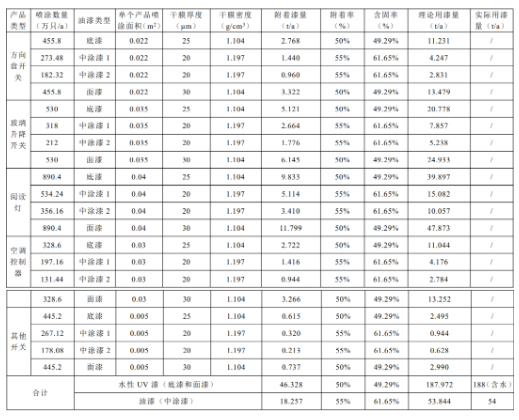

项目年喷漆加工2650万只(包含无法返修的报废产品,为方便计算,每种产品报废量按产能比例平均分配计)汽车电子产品,不同型号产品尺寸不一,每 只产品包含若干个组件,部分产品包括面板,本次评价喷涂面积取同一类型产品 喷涂面积的平均值,项目底漆和面漆均采用水性UV漆,水性UV漆与固化剂、 水按8:1:1配比后使用,部分产品需要进行中涂,中涂漆采用油漆,油漆与固化剂、稀释剂按4:1:1配比后使用,UV漆和油漆固体份附着率参考《污染源源强 核算技术指南 汽车制造》(HJ 1097—2020)附录 E,水性UV涂料静电喷涂零部件油漆固体份附着率按50%计,溶剂型涂料静电喷涂零部件油漆固体份附着率按 55%计,水性UV漆调配后含固率约49.29%,企业提供UV漆(含固化剂、水)实际使用量共为188t/a,油漆调配后含固率约61.65%,企业提供实际使用量共为54t/a(含固化剂、稀释剂)。项目所有产品均需喷涂底漆和面漆,其中约40%产品需进行四涂(底漆+中涂+中涂+面漆),约20%产品需进行三涂(底漆 +中涂+面漆),其余40%产品仅进行两涂(底漆+面漆),具体喷涂参数如下。

项目水性UV漆调配后含固率约49.29%,理论用漆量为187.972t/a,企业实际申报使用量共为188t/a(含稀释剂水),油漆调配后含固率约61.65%,理论用 漆量为53.844t/a,企业实际申报使用量共为54t/a,实际生产过程中存在一定的 损耗,基本能与产能相匹配.