韩 易3,谷晓昱1,2扈中武1,3马文俊1,2张 胜1,2

关键词 涂料 水滑石 膨胀阻燃 抑烟性能

中图分类号:TQ630.4

文献标识码:A

DOI:10.11896/j.issn.1005-023x.2016.08.025

0 引言

在木基材等表面涂覆阻燃涂料是最经济实用和简便有效的防火安全措施'膨胀型阻燃涂料具有涂料的装饰性和保护性"而且涂层本身具有不燃性或难燃性"能有效防止基材被火焰点燃"并且在燃烧中能发泡膨胀阻隔热量的传递,延滞火焰的蔓延。

膨胀型阻燃涂料在燃烧膨胀中会产生较多的烟、腐蚀性气体和有毒气体"大量的烟和毒气是火灾中致死的主要原因"所以降低阻燃涂料的生烟量非常重要'水滑石(LDH)是一种层柱状双金属氢氧化物"在受热分解时吸收大量热"从而降低体系温度+分解释放的水和CO2能稀释阻隔可燃性气体"分解后的残留产物为碱性多孔性物质"可有效吸附酸性,有害气体,具有阻燃抑烟双重功效[1-3]

1 实验

1.1实验材料

聚磷酸铵(APP,聚合度n>1000,含磷量大于等于13%,含氮量14%左右),工业品"济南金盈泰化工有限公司;季戊四醇(PER,2000目),工业品,济南上善精细化工有限公司;三聚氰胺(MEL)分析纯,北京市津同乐泰化工产品有限公司;环氧树脂、增稠剂(SD-301)、成膜助剂(SD-505)、分散剂(SD-101)和消泡剂(SD-202),工业品,南通生达化工有限公司;环氧树脂固化剂,RS-2003B,广州锐升合成材料有限公司;有机硅流平剂"工业品,广东石油化工研究院;水滑石 (LDH)工业品,上海纽唯丝化工有限公司。

1.2阻燃涂料的制备

1.2.1阻燃涂料的配方及制备

阻燃涂料基础配方为:环氧树脂乳液,100份,8g;环氧树脂固化剂62.5g,5份;APP,150份,12g;PER,67.5份,5.4g;MEL,90份,7.2g;LPH,0~62.5份,0~5g,分散剂、增稠剂、成膜助剂、消泡剂、流平剂,各2滴;去离子水16.8g。

向研磨机中按配比加入膨胀型阻燃体系、LDH、去离子水及分散剂,高速搅拌45min;然后将溶液倒入100ml烧杯中,加入环氧树脂、环氧树脂固化剂、增稠剂、成膜助剂、消泡剂、流平剂,放入磁子,将烧杯置于磁力搅拌器上低速搅拌30min,充分混合,出料。

1.2.2阻燃涂料的涂覆

将配制好的涂料分别涂覆于打磨平滑的方形木板(100mm*100mm*2mm)和钢板(25mm*25mm*2mm)上4h后涂覆第二次,干燥固化后涂膜厚度为1mm左右,每组样品木板涂刷2块、钢板涂3块为样板。干燥通风环境下晾干7d后进行测试'。

1.3 性能测试及结构表征

(1)大板燃烧法——耐燃时间测试

参考GB/T15442.2-1995规定执行。实验基材选用100mm*100mm*2mm的木板,经制备的阻燃涂料涂覆后,在通风环境下保养7d。将覆有阻燃涂料的木板水平倒放置于酒精喷灯垂直向上的喷射火焰上,调整高度使火焰外焰恰好接触涂层中心,当木板背面因受热出现裂纹时记录燃烧时间,此为耐燃时间。

(2)烟密度测试

采用建材烟密度仪(JCY-2型,南京江宁区分析仪器厂),具体步骤参照GB/T8627-2007,《建筑材料燃烧或分解的烟密度试验方法》,对涂料产生的烟雾浓度进行测试,样品为尺寸25mm*25mm*2mm的小钢片,涂覆涂料厚度约为 1mm。以下为烟密度等级(SDR)计算方法:

SDR=(s1/s总)*100

式总s1为4min内测量曲线与时间轴所形成的面积,S总 为4min内0~100%的光吸收总面积。

(3)热失重分析

采用 HTC-1热重分析仪(TGA,北京恒久科学仪器厂),升温速率为10℃/min,空气气氛,样品质量5~8mg,温度范围25~800℃。

(4)红外光谱分析(FTIR)

采用Thermo Nicolet IS 5红外光谱分析仪。扫描波数范围为400~4000cm-1,样品采用溴化钾压片。

(5)扫描电镜(SEM)

采用日本日立HITACHI-S4800型(加速电压为20KV)扫描电子显微镜,对燃烧后的涂料的内表面和断面残炭形貌进行微观分析。

2 结果与讨论

2.1 耐燃时间测试

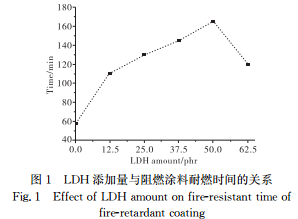

环氧树脂为100份,LDH添加份数在0~62.5份之间,,测定环氧树脂阻燃涂料的耐燃时间,结果见图3。

由图3可见,环氧树脂阻燃涂料的耐燃时间随着LDH添加量的增大呈现先增大后减小的趋势,但都高于未添加LDH的涂料,说明LDH的添加延长了防火涂料的耐燃时间。原因可能是LDH在受热时释放大量的H2O,CO2,等非可燃性气体,这些气体稀释了可燃性气体和表面氧气的浓度减缓了燃烧的趋势,起到气相阻燃效果[4],此外 LDH热降解产物促进聚合物表面迅速脱水炭化,进而形成炭化层,灼烧后致密的炭层更能有效保护基体免于分解,较好地隔绝燃烧材料表面的氧气,从而在一定程度上提高了涂料的阻燃效果。当水滑石添加为50份时,阻燃涂料的耐燃时间从不含LDH的58min:延长到165min。但当LDH用量过多时,耐燃时间有所下降'可能是因为纳米粒子具有较大的表面能",粒子容易团聚,随着LDH纳米粒子含量的增加,团聚的几率增加[5],影响了涂层的理化现象,使燃烧中原有的致密炭层出现了裂痕,故而耐燃时间明显缩短。

2.2烟密度测试

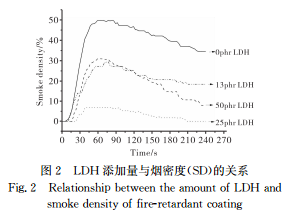

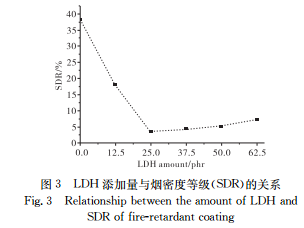

LDH 的添加量对涂料烟密度和烟密度等级的影响结果见图2、图3。

由图2可知,未加入LDH的阻燃涂料在燃烧60s处最大烟密度高达50%左右,而加入不同份数的LDH后,阻燃涂料产生烟雾的时间不同程度的推迟,并且生烟总量都有降低。加入12份LDH涂料烟密度降低至不到30%;加入25份LDH后,烟密度仅为8%左右。由图3可知,随着 LDH添加量的增加,SDR呈现先降低后增高的趋势。在加入25份水滑石后,SDR由38降低至3.4;LDH为50份时,烟密度等级也仅为4.9。这表明LDH在阻燃涂料中有很好的抑烟效果。

LDH分解释放出的水汽和CO2能有效稀释/吸收燃烧所释放的烟雾;而且LDH具有很强的碱性,因为其层板间含有碱性的二价金属氢氧化物成分,其分解后的产物为多孔性碱性物质,比表面积大"可有效吸附燃烧中的碳烟及有害气体,尤其是酸性气体,达到很好的抑烟效果。因为生成的炭层完整,故其隔热和隔绝 O2 的效果好,继续增加LDH 添加量会导致SDR增加,其可能原因为LDH用量过多破坏了炭层的致密结构,使得炭层疏松,屏障效果有所下降,隔热抑烟效果下降[6]。

2.3热失重分析

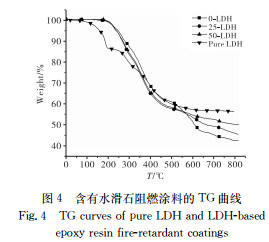

不同含量LDH对阻燃涂料热稳定性的影响如图4的TGA曲线所示。

由图4中可明显看出,最终的残炭量随着LDH的增加有所增加,不含LDH的涂料的残炭量仅为45%,加入25份 LDH后残炭量升至48%,加入 50 份 LDH残炭量高达52%说明LDH对炭层具有保护作用,可以降低其高温氧化速度,表现出优异的耐火隔热性能。

样品涂料的降解主要分为3个阶段:在150~280℃之间,热损失只有10%左右,主要是由于阻燃体系中小部分物质与基体的分解、涂层中残留溶剂的挥发和LDH层间水的脱出。在280~450℃间,阻燃体系中的组分开始大量分解",是热分解过程中的主要质量损失区,热失重高达30%。主要发生的反应为涂层熔融,APP分解生成NH3,H2O和磷酸",使基体脱水炭化生成炭层,隔绝聚合物与氧气的接触,高温下磷酸使PER酯化生成磷酸酯的多聚体。同时发泡剂 MEL分解生成不燃性气体NH3使熔融聚合物表层膨胀,生成泡沫结构的多孔泡沫炭层,起防火隔热作用'这一阶段涂料分解释放出大量气体而失重[7].在410℃左右,LDH层板羟基脱除,层间吸附的碳酸根分解,并有CO2逐渐生成,这些吸收了燃烧热并有效稀释可燃性气体的浓度,降低复合材料表面温度,减缓燃烧过程,阻止其进一步分解,起到阻燃的作用[8]。在450℃以后"持续高温中,炭化层中的CO2逸出体系,并带走一部分残炭,最后剩下无机骨架,其主要成分是磷系化合物[9],这将在2.4节中进一步论证,。

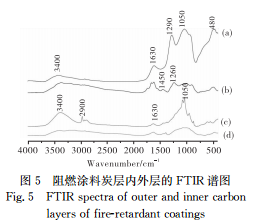

2.4炭层的FTIR分析

分别将不含LDH与含50份LDH 的阻燃涂料经大板燃烧法燃烧后的内外炭层进行FTIR分析,结果如图所示。

图5的红外谱图中,曲线(1)与(2)分别是加有50份 LDH的阻燃涂料燃烧后炭层的内层与外层,曲线(C)与(D)分别是不含LDH的阻燃涂料炭层的内层与外层。从两种涂料炭层内外层的FTIR谱图中可以看出,内层曲线(a)和(c)的特征峰分别多于外层曲线(b)和(d)的特征峰,在炭层内层结构中,1250~1300cm-3范围内的P=O特征峰结构得到更完整的保留,原因是阻燃体系中的 APP和 PER发生酯化反应,交联形成立体网状结构、构成炭层、同时产生气体发泡,形成膨胀炭层,能够有效阻隔氧和热量的传递,很好地保护内层物质,使得内层的特征峰得以保留。

从图5中还可以看出添加LDH的曲线(a)的特征峰多于未添加LDH的曲线(c)的特征峰'除了原来涂料成分的特征峰以外,曲线(a)上1290cm-1多出了CO32-的特征伸缩振动峰,在480cm-1处存在LDH层间的Zn-O和l-o的振动吸收峰。这说明 LDH在燃烧后部分结构保留在残炭中,促进了成炭[10],其对热量及氧气的阻隔作用更明显,更好地保护了涂料内层的基团免于被分解。

2.5 炭层形貌的微观表征

大板燃烧法后的炭层内层微观结构的SEM 图如图6所示。

从图6(a)可以看出,不含LDH的涂料燃烧后形成的炭层不均匀,结构疏松,膨胀炭层内只有大孔结构,孔洞大小不均匀而且数量少,在炭层断面不具备多孔海绵状结构[11]。由于其炭层强度不够,易被火焰破坏,故其耐燃时间短,仅为58min。从图6(b)可以看出,加入50份LDH 的涂料燃料后炭层呈大量均匀致密的泡状蜂窝结构,且气泡大小均匀,炭质层表面存在山脉状的海绵状结构,这些结构保证了膨胀炭化层具有较高的强度,微小气孔数量增加,降低了膨胀炭层整体的导热系数,使得通过膨胀炭层传导到基材的热量明显减少,起到良好的隔热防火的作用[2-14]。因而其耐燃时间延长到165min。这说明LDH的加入有效提高了涂料膨胀炭化层的整体强度,可以为基材提供有效防护。

3 结论

将水滑石成功引入环氧树脂膨胀型阻燃涂料中,提高了涂料的成炭性及热稳定性。水滑石的加入使膨胀阻燃体系的炭层更加致密,泡孔结构更加均匀,形成海绵状炭层结构,从而延长了涂料的耐燃时间。水滑石分解后的多孔碱性物质可以有效吸收毒性气体及碳烟,显著稀释降低阻燃涂料的发烟量。当其添加量为50份时,阻燃涂料的阻燃抑烟效果最好,耐燃时间从58min:延长到165min,残炭量高达52%,烟密度等级(SDR)仅为8%左右。