孙 杨 1,2 张红明 1 吕金龙 1 王献红 1∗∗ 王佛松 1

【中国涂料采购网】摘 要 采用酸性磷酸酯作为掺杂剂对本征态聚苯胺(EB)进行掺杂ꎬ制备了可在聚氨酯丙烯酸酯中进行纳米分散的导电聚苯胺(ES)ꎬ其分散粒径分布为 60 ~765 nm 之间ꎬ进而制备了不含重金属的紫外光固化聚苯胺防腐涂料. 随着体系中导电聚苯胺含量从0.5 wt%增大 5.0 wt%ꎬ粒径从 60 ~100 nm 增加到 190 ~765 nm.导电聚苯胺含量增大,导致了 ES 发生团聚ꎬ从而粒径增大ꎬ进而降低防腐涂层的致密性. 当 ES 含量为 1.0wt%时ꎬ粒径在 110 ~180 nm 之间ꎬ防腐涂层在 3.5 wt%的 NaCl 水溶液中浸泡 2400 h 后ꎬ其 0.1 Hz 下的绝对阻抗值( |Z| 0.1 Hz )仍高于  ,同时 45 ~50 μm 的防腐涂层在划叉中性盐雾试验中,500 h 内没有出现起泡现象,且锈蚀宽度小于 1 mmꎬ表现出优异的防腐性能.

,同时 45 ~50 μm 的防腐涂层在划叉中性盐雾试验中,500 h 内没有出现起泡现象,且锈蚀宽度小于 1 mmꎬ表现出优异的防腐性能.

关键词 聚苯胺ꎬ 紫外光固化ꎬ 防腐金属腐蚀通常是单质金属被氧化。

金属腐蚀通常是单质金属被氧化成各类不同价态的金属氧化物的过程,这是一个热力学有利的自发过程,因此大部分金属通常需要进行腐蚀防护. 金属腐蚀造成的经济损失通常占一个国家GDP 的 3% ~4%,如中国每年因金属腐蚀而造成的经济损失超过 2000 亿元,金属的腐蚀与防护已经成为一个重要的课题. 其中在金属表面涂敷一层防腐涂料是比较常用的一个方法,但是目前使用的防腐涂料是通过将铅、铬等化合物作为防锈颜料加入到有机树脂中制备而成,通过在金属表面形成一层防护膜以阻止腐蚀介质与金属表面接触而达到防腐蚀效果 [1] . 然而这类有机防腐涂层通常不断有铅、铬等毒性较大的重金属离子的析出ꎬ污染海洋、河流和土壤环境. 即使是富锌涂料等目前使用很广泛的防腐涂料,其防腐过程中产生的锌离子也是重金属离子,对环境仍会造成污染. 另一方面,尽管我国的锌资源比较丰富,国内储量约 1. 24 × 10 8 吨,但是由于近五年来每年消耗超过 5 × 10 6 吨,其中 50% 的锌粉用于金属防腐,20 年以后锌矿资源面临着枯竭ꎬ锌粉将会成为紧缺资源,因而,亟需研发新型环保型金属防腐涂料.

聚苯胺由于其良好的热稳定性、化学稳定性、电化学可逆性以及优良的电磁微波等性能ꎬ受到了普遍的关注ꎬ在电极材料 [2,3] 、氨气传感器 [4] 、紫外探测器 [5] 、防腐涂料 [6] 等领域有着广泛的应用. Deberry [7] 在 1985 年就发现在不锈钢上电化学方法沉积聚苯胺涂层后,可以显著降低其在硫酸中的腐蚀速率, 随后 Epstein [8] 和我们实验室 [9 ~11] 的系列研究也初步显示聚苯胺有可能作为一种金属防腐材料. 聚苯胺防腐涂料不含重金属化合物,不会对环境造成污染,其密度仅为环氧富锌涂料的一半,更为重要的是聚苯胺是人工合成的新材料,与富锌涂料相比具有可持续发展的特点,因此聚苯胺防腐涂料有望成为新一代环保防腐涂料. 实际上ꎬ基于 Wessling 的基础研究成果 [12,13] ,德国的欧明创(Ormecon)公司早在 1996年就实现了聚苯胺防腐涂料的工业化. 美国的安凯公司(Ancatt)则在 2013 年宣布聚苯胺防腐涂料可 以 耐 1. 3 × 10 4 h 的 盐 雾 试 验 ( ASTM B117)[14] ꎬ表明聚苯胺防腐涂料具有优异的防腐性能. 但是到目前为止,所有的聚苯胺防腐涂料全部为 AB 双组份环氧型,在 25 ~30 ℃的施工环境中 30 ~45 min 后涂料就无法顺利涂装,施工期较短,而且涂层通常需要 3 ~ 5 h 的表干时间,而实干则需5 ~7 天ꎬ影响防腐涂料的施工效率.

本文通过研制可纳米分散的导电聚苯胺,将紫外光固化概念引入聚苯胺防腐涂料中ꎬ制备了紫外光固化聚苯胺防腐涂料,以解决双组份防腐涂料的施工期短的缺陷,同时采用 350 ~420 mJ/cm 2 的紫外光辐照,可使涂层在 3 ~5 s 内实干ꎬ大幅度提升了施工效率.

1 实验部分

1.1 原料与试剂

本征态聚苯胺(EB)为湖南本安亚大新材料有限公司产品,平均分子量为 40 × 10 3 ,分子量分布指数为 3. 7. 酸性磷酸酯 HPAA(50 wt% 水溶液)由山东省泰和水处理有限公司提供,紫外光引发剂 1173D 由巴斯夫公司提供,聚丙二醇(分子量 2 × 10 3 )来自金陵石化ꎬ2,4 ̄甲苯二异氰酸酯、对羟基苯甲醚以及二月桂酸二丁基锡购自阿拉丁试剂公司,季戊四醇三丙烯酸酯来自台湾长兴涂料有限公司, NaCl (分析纯) 购自北京化工厂.

1.2 导电聚苯胺(ES)的制备

将 40 g EB 加入到1 mol/ L 的 HPAA 溶液中,HPAA 同 EB 的摩尔比为 1:0. 1室温下搅拌 4 h聚苯胺变为绿色后,再过滤并用去离子水反复洗涤以除去多余的 HPAA. 滤饼在烘箱中 60 ℃干燥24 h 后获得导电聚苯胺(ES)粉末,ES 中 HPAA的含量为 13. 8%.

1.3 聚氨酯丙烯酸酯的制备

氮气保护下将预先减压除水后的 198. 5 g聚丙二醇加入到三口瓶中ꎬ温度升到 75 ℃,加入365. 4 g 的 2,4 ̄甲苯二异氰酸酯,反应 2 h然后温度升高到 85 ℃,加入 0.45 g 二月桂酸二丁基锡、12. 8 g 对羟基苯甲醚以及 685. 4 g 季戊四醇三丙烯酸酯,继续反应2 . 5 h得到聚氨酯丙烯酸酯.

1. 4 聚苯胺防腐涂料的制备

将 95. 5 g 聚氨酯丙烯酸酯、0. 5 g ES、20 g 二甲苯以及 3. 0 g 1173D 加入到三口瓶中加热到80 ℃搅拌 2 h,得到 ES 含量为 0. 5 wt% 的墨绿色防腐涂料. 通过改变聚氨酯丙烯酸酯与 ES 的比例ꎬ可制备出 ES 含量为 0.5 wt%、1. 0 wt%、3. 0 wt%和 5. 0 wt%的防腐涂料.

1. 5 聚苯胺防腐涂料的固化

将聚苯胺防腐涂料用 50 μm 的线棒涂覆在预先除锈、除油以及丙酮擦拭干净的低碳钢表面,随后在能量为 350 ~420 mJ/ cm 2 的紫外光辐照下固化,通常紫外光照射 3 ~ 5 s 后涂层即可以实干.

1. 6 性能测试

1. 6.1 电化学阻抗(EIS)测试

采用三电极系统ꎬ低碳钢为工作电极ꎬ面积为7. 07 cm 2 ,对电极为石墨棒,参比电极为饱和甘汞电极,电解质是 3. 5 wt%的氯化钠水溶液,电化学阻抗谱(EIS)测试在体系的开路电压下进行,在Solartron 1287 型恒电位仪和 Solartron 1255B 型频率响应分析仪进行,采用 20 mV 的正弦波电位作为扰动信号,测量频率范围为1000 kHz ~0. 1 Hz,测试软件为 ZPlot.

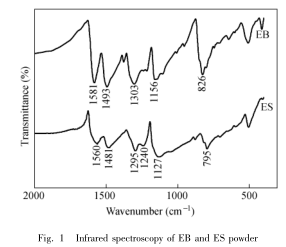

1.6.2 红外光谱测试

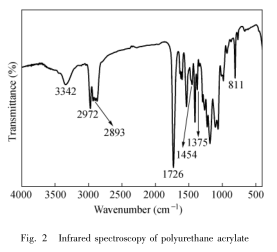

采用 Bruker TENSOR ̄27 测定样品的红外光谱,其中 EB 和 ES 的红外光谱采用其粉末与溴化钾粉末压片测定,聚氨酯丙烯酸酯的红外光谱则在溴化钾盐片上涂膜后测定.

1.6. 3 透射电镜(TEM)测试

将 6. 8 μg/ mL 聚苯胺防腐涂料滴在铜网上.待二甲苯溶剂挥发后ꎬ在 JEOL JEM ̄1011 型透射电镜上获得 TEM 图像.

1. 6. 4 扫描电镜(SEM)测试

将 UV 固化后的聚苯胺防腐涂层样品经液氮冷冻脆断、喷金ꎬ在 XL30 ESTM FEG 型场发射扫描电子显微镜下进行测试.

1. 6.5 盐雾试验测试

将聚苯胺防腐涂料涂覆在除锈、除油、丙酮预处理过的低碳钢表面上,经过紫外光固化后形成45 ~ 50 μm 的涂膜,然后在涂层上划叉后在ATLAS CCX 2000 盐雾箱中进行盐雾试验.

2 结果与讨论

2. 1 导电聚苯胺制备

本征态聚苯胺 EB 经 HPAA 磷酸酯掺杂成为导电态聚苯胺 ES,用红外光谱对其结构进行表征,图1 为 EB 和 ES 粉末的红外光谱. 对于 EB 样品,1581 和 1493 cm-1 处的峰分别对应着 CN和 C C 伸缩振动特征吸收峰,1303 cm-1 处的峰为苯环上 C—N 伸缩振动特征吸收峰,1156 cm-1处的峰为 C—H 的平面弯曲振动吸收峰,826cm-1 处的峰为对位取代的苯环吸收峰. 对 ES 而言,上述吸收峰均变宽,且向低波数移动,ES 样品在 1240 cm-1处出现了新的吸收峰,它对应着P O伸缩振动吸收峰 [15] ,表明 HPAA 成功实现了对 EB 的掺杂.

2.2 聚氨酯丙烯酸酯的制备

图 2 为聚氨酯丙烯酸酯的红外谱图,其中3342 cm-1 和 1726 cm -1 为氨酯基特征峰,在 3480~3550 cm-1 没有出现谱峰,表明了聚丙二醇的端羟基已经完全与二异氰酸酯反应ꎬ生产了氨酯基团,2893 cm-1 和 2972 cm -1 为季戊四醇三丙烯酸酯上的—CH 2 的伸缩振动峰,811 cm-1 为 2ꎬ4 ̄甲苯二异氰酸酯上苯环上的 C—H 振动吸收峰,1375 cm-1 为聚丙二醇结构上—CH3弯曲振动峰1454 cm-1 为聚丙二醇结构上—CH 弯曲振动峰,充分表明聚氨酯丙烯酸酯已经生成.

2. 3 防腐涂层的电化学交流阻抗研究

按照 Park 等 [16] 的工作,低频区(0.1 Hz)的绝对阻抗模量| Z | 0. 1 Hz 是评价涂层防腐性能的一个较为可靠的参数,当|Z| 0. 1 Hz 大于 10 6 Ω cm 2 时则认为涂层具有较好的防腐能力,而当|Z| 0. 1 Hz 低于 10 6 Ω cm 2 时,涂层则失去防腐能力.

图 3 为不同 ES 含量的防腐涂层在 3.5 wt%氯化钠水溶液中(pH = 6. 1)中浸泡不同时间的Bode 阻抗图. 从图 3(a)中可以看出,在没有导电聚苯胺的情况下,|Z| 0. 1 Hz 初始值为 1. 1 × 10 9 Ωcm 2,但浸泡 24 h 后ꎬ|Z| 0. 1 Hz 值降低到 5. 0 × 10 7Ω cm 2 ,随着浸泡时间的不断增长,|Z| 0.1 Hz 值呈现一直下降趋势,浸泡 672 h 后,| Z | 0. 1 Hz 值降低到1. 2 ×10 4 Ω cm 2 ,表明涂层已经丧失防腐能力. 当ES 添加量为 0. 5 wt%时(图 3(b)),|Z| 0.1 Hz 的初始值为8. 5 × 10 8 Ω cm 2 ,浸泡2400 h 后,|Z| 0.1 Hz值仍可维持在 1.0 × 10 7 Ω cm 2 ,表明添加 0. 5wt%的 ES 后涂层表现出较好的防腐性能. 当 ES添加量为 1. 0 wt% 时(图 3(c)),| Z | 0.1 Hz 初始值可以达到 1. 2 × 10 9 Ω cm 2 ,浸泡 2400 h 后仍可维持在 1.0 ×10 8 Ω cm 2 ,涂层表现出更好的防腐性能. 但是,随着 ES 含量的进一步提高,如当 ES含量为 3. 0 wt% 时(图 3(d)),| Z| 0. 1 Hz 初始值仅为 6. 5 × 10 6 Ω cm 2 ,浸泡 840 h 后才上升到4. 0 ×10 7 Ω cm 2 ,但与 0 . 5 wt% 和 1. 0 wt% 的 ES含量的防腐涂层相比,防腐性能有所下降. 而且随着 ES 含量进一步升高到 5