事实上从环境角度来看,金属基材腐蚀防护的表面预处理对环境具有重大的影响,正如目前广泛使用的以下方法:

在钢材上:磷酸铁和磷酸锌(后者的影响甚至更大)

在铝材上:黄色六价铬,一种与 DNA 损伤和癌症有关联的品种,这是立法反对使用防腐涂料的主要原因(3)

最近在市场上引入了更环保的预处理方法(例如,纳米陶瓷和钛或锆基体系),它们与针对更好的耐腐蚀涂层的需求同步发展,如果在相同的程度和/或成本条件下使用,此类产品能对其较低的效率作出平衡(2)。

虽然供应商正在不断改进其预处理的性能,但 Allnex 的目标是开发新一代具有成本竞争力的树脂,从而能够进一步提高 ACE 应用的粉末涂料的耐腐蚀性。

首先,本文简要回顾了腐蚀机理以及典型的预防和分析方法,并详细介绍了一些实验工作,通过这些实验开发出结合以下物质的 ACE 应用新型超耐候聚酯:

β-羟基烷基酰胺 (ß-HAA)

异氰尿酸三缩水甘油酯 (TGIC)

对苯二甲酸二缩水甘油酯和偏苯三酸三缩水甘油酯 (PT 910) 混合物。

本文结束时将介绍更多的一般性研究结果和 Allnex 的下一步研究和开发计划。

腐蚀机理的基础 我们将腐蚀定义为金属的电化学劣化,原因是与环境发生的反应,其中涉及金属的氧化和另一种材料(4)的还原,结果就是使金属遭到破坏(腐蚀)。 影响腐蚀的因素包括:

环境中存在水、氧和离子,这会降低设置在金属基板和腐蚀环境之间的涂层所提供的欧姆阻力(5-6)

对基材的附着力

涂膜的孔隙率和厚度

由于油脂和锈蚀对基材清洁度造成的影响。

涂层的耐腐蚀性取决于它们的阻隔性能,并且通常会随着所使用的成膜聚合物和涂料配方的性质而发生变化。人们已经发现,水分和腐蚀性气体的渗透会对附着力产生负面影响,并且在许多情况下会导致基材发生腐蚀。涂层附着力失效也会降低涂层的保护性能。

已经证明聚合物膜对水的阻隔性能取决于水的吸附和扩散行为。吸附 - 解吸研究确实表明水分容易进入涂膜,但解吸速率会根据所使用的树脂基体和颜料的类型而变化(7,8)。

已经证明,气体渗透过薄膜的过程包括三个主要过程:

在高压表面上,薄膜中的渗透物质溶解

溶解气体通过薄膜沿浓度梯度进行扩散

从薄膜的低压表面再次蒸发气体

为了通过在基材上涂覆表面涂层来实现防腐,通常采用四种方案:

用阻隔涂层将电极与电解质隔离

添加:抑制剂/钝化型的微溶抑制性颜料和/或添加剂

添加:阴极/牺牲保护(例如,富含锌、磷酸盐、硼酸盐、钼酸盐、锆酸盐的涂层)

改善附着力从而减少水和氧气的渗透

提高耐腐蚀性的典型方法有(9):

基材预处理:

o 转化膜,作为油漆的基础,同时提供防腐蚀保护。这是一种微酸性的化学物质水溶液(水基)。磷酸铁或磷酸锌是配方中最常见的化学品,但还添加了其他化学盐以实现各种功能。将金属浸入装有溶液的槽中,在浸入时金属溶解得非常轻微,磷酸盐实际上会镀在干净的金属上。涂层厚度通常小于 100nm。人们认为锌和磷酸盐会对环境不利; o 防锈底漆,使表面活化并暂时提供耐腐蚀性;这为下一次涂层提供了固着基。它们是醇縮丁醛 (vinylbutyral) 树脂、醇和其他成分(例如,铬酸锌)溶液中的水基磷酸配方,具有以下干膜厚度:8-13 微米; 电泳漆(OEM 和 ACE 工艺中): o 该方法采用电流沉积有机涂层;这是一种将薄膜底漆的单涂层涂料均匀地涂覆在金属基材上的工艺。该工艺涉及四个步骤:a)基材清洁,b)转化涂层,c)封孔,d)干燥 - 固化和冷却。涂层厚度取决于浸没时间、镀浴温度、工艺电压和镀浴化学性质; 使用主底漆: o 它们的功能是在至少 10 至 15 年的时间里保护基材免受腐蚀。它们会“密封”表面,使顶层涂层的溶剂或水能够按照设计的方式蒸发掉,并在金属表面形成针对氧气、水分和腐蚀性化合物的屏障。最常见的树脂基体化学成分是聚氨酯、环氧树脂、湿气固化聚氨酯和氟聚合物(主要用于卷材涂料)(10).可添加到底漆涂料中的添加剂有:防腐颜料/腐蚀抑制剂、活性颜料腐蚀抑制剂或被动颜料腐蚀抑制剂;

重要的是要记住,在 ACE 应用中,涂料需要长时间保持防护性和美观性,但是美观性的退化(例如,起泡和锈斑)会先于金属基材结构性能的严重劣化而发生。(11)

为检查耐腐蚀性而进行的典型分析方法有:

盐雾试验 (ASTM B-117):通过喷嘴将 5% 氯化钠溶液喷入密封室中以产生静电雾。将划有十字格的板材悬挂在其中,保持一段规定的时间,同时将温度保持恒定在 35℃

受控湿度测试 (ASTM D2247):估计水分对腐蚀的影响。在 40℃ 条件下将样品暴露于 100% 相对湿度

丝状腐蚀试验 (ASTM D2803):将划线板材放置在腐蚀性气氛中(盐雾中持续 4 至 24 小时)或浸入盐溶液中并暴露于潮湿环境(25℃ 和 85% 相对湿度)。

Prohesion 试验 (ASTM G 85-A5):将划线板材放置在较弱的腐蚀性气氛中,在室温和 35℃ 条件下交替循环。

完整或划线板材上的电化学阻抗谱 (EIS) 等电化学测试具有连续记录电阻和电容变化的优点,并且能够与腐蚀机理相关,但需要专业技术人员才能完全理解结果。其他的电化学测试方法包括动电位极化以及其他方法。

Allnex 粉末涂料树脂技术部门的目标是开发一种解决方案来精准地满足这一重要的市场需求:

“推出一种环保型粉末涂料解决方案,即使在低效防腐预处理的情况下也能提供出色的耐腐蚀性。”

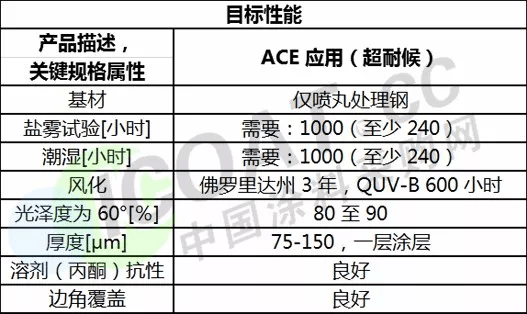

虽然会有过渡性产品,但该项目的最终目标仍然是向粉末涂料市场提供树脂,制得的粉末涂料即使涂覆在仅喷丸处理板材上也能够因其耐腐蚀性能而替代仅喷丸环氧粉末涂料和/或涂覆在标准预处理基材(最初是磷酸铁,未来是磷酸锌)上的现有粉末涂料。 此外,该研究表明,如果将相同的粉末涂料涂覆在经磷酸铁或磷酸锌预处理的板材上,能够很明显地复制在仅喷丸处理钢材上获得的耐腐蚀性能改善。 实验结果 表 1 总结了该项目的目标。除耐盐雾性之外,其他目标是 ACE 应用超耐候产品常规应用特性。 已经选择了仅喷丸处理钢基材作为最终目标,从腐蚀角度来看这种材料更常见且条件最严格。 表格 1:研究目标 基于β-羟基烷基酰胺的 ACE 应用超耐候粉末涂料 用于所有试验的粉末涂料配方见表 2;它含有 65%的树脂基体,基于聚酯和β-羟基烷基酰胺硬化剂,颜料 - 填料部分仅含有二氧化钛。它不含任何抗腐蚀颜料/添加剂。

表格 1:研究目标 基于β-羟基烷基酰胺的 ACE 应用超耐候粉末涂料 用于所有试验的粉末涂料配方见表 2;它含有 65%的树脂基体,基于聚酯和β-羟基烷基酰胺硬化剂,颜料 - 填料部分仅含有二氧化钛。它不含任何抗腐蚀颜料/添加剂。 表格 2:基于β-羟基烷基酰胺的粉末涂料配方 本部分研究中使用的对比等级为 Allnex 的超耐候聚酯,目前广泛用于许多 ACE 应用。 由 Allnex 开发并在本文中介绍的新一代聚酯树脂的目标是:

表格 2:基于β-羟基烷基酰胺的粉末涂料配方 本部分研究中使用的对比等级为 Allnex 的超耐候聚酯,目前广泛用于许多 ACE 应用。 由 Allnex 开发并在本文中介绍的新一代聚酯树脂的目标是:

通过以下方式减少湿气和氧气的渗透和因此而在涂层基材界面上形成离子:

o 提高阻隔性能 o 增加涂层与基材的附着力:通过涂层体系提供良好的基材润湿性并增强聚合物的湿附着力 o 增加涂层对环境、水解作用和紫外线辐射的稳定性,以及热稳定性

通过以下方式抑制腐蚀:

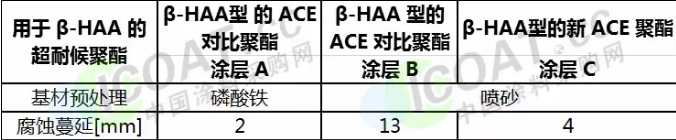

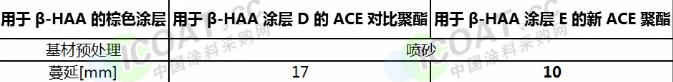

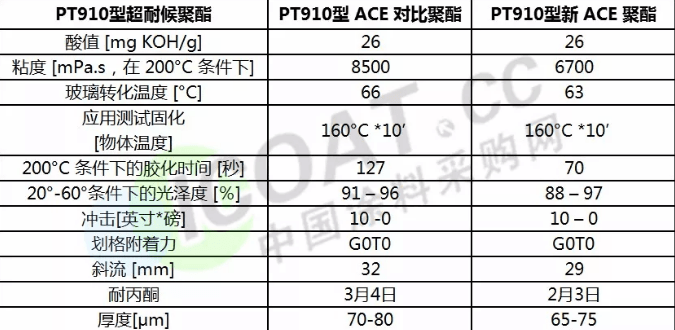

o 增加抑制/钝化性能,主要是通过添加剂的帮助 最初已经测试了不同聚合物结构的耐盐雾性,并且随后测试了所有其他典型的应用性能。 这项工作最终促成了用于 β-羟基烷基酰胺的新型 ACE 聚酯的开发成果。 表 3 和图 1 报告了对比产品和新开发等级在 500 小时后的耐盐雾性实验结果。 表格 3:基于 ß-HAA 的超耐候粉末涂料 500 小时后的耐盐雾性(喷砂处理:未经化学处理 - 钢,轧板机表面 Ra 0.9-1.8μm。磷酸铁:以磷酸铁为钝化剂)

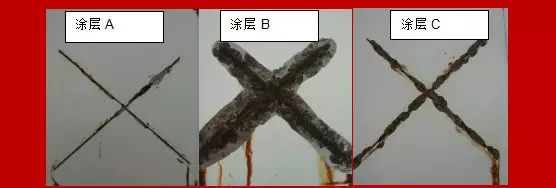

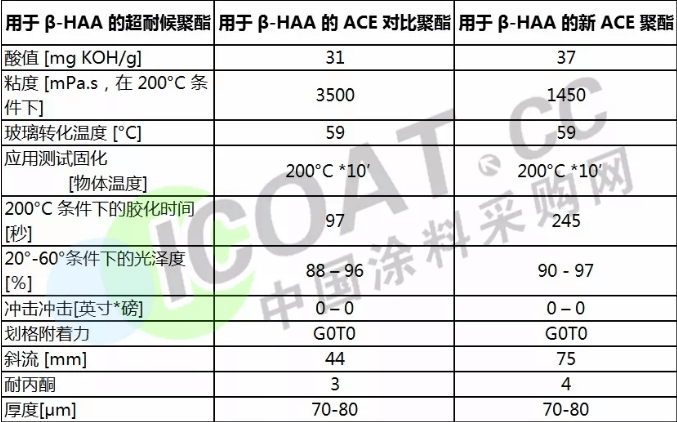

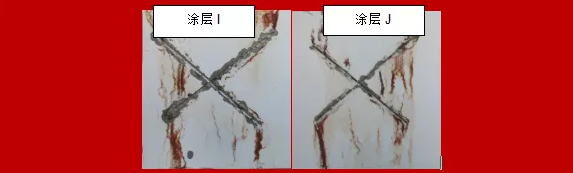

表格 3:基于 ß-HAA 的超耐候粉末涂料 500 小时后的耐盐雾性(喷砂处理:未经化学处理 - 钢,轧板机表面 Ra 0.9-1.8μm。磷酸铁:以磷酸铁为钝化剂) 图片 1:β-羟基烷基酰胺型的对比和新 ACE 聚酯 500 小时后盐雾试验结果 与参考材料相比,如果涂覆在相同的未经预处理的基材上,新 ACE 聚酯的蔓延性能改善明显,而如果将基于对比材料的涂料涂覆在经磷酸铁预处理的板材上,相比之下新 ACE 聚酯的蔓延性能仍略逊一筹。在湿度箱中进行了测试,发现了有希望的类似结果。 如果观察其他典型特性(如下表 4 所示),再次与对比材料相比,新 ACE 聚酯的粘度有所降低,而如果与粉末涂料相比,胶化时间和流动时间要长得多。较低的反应性不会影响耐化学性,通过相近的耐溶剂性(丙酮试验)结果证实这一点。

图片 1:β-羟基烷基酰胺型的对比和新 ACE 聚酯 500 小时后盐雾试验结果 与参考材料相比,如果涂覆在相同的未经预处理的基材上,新 ACE 聚酯的蔓延性能改善明显,而如果将基于对比材料的涂料涂覆在经磷酸铁预处理的板材上,相比之下新 ACE 聚酯的蔓延性能仍略逊一筹。在湿度箱中进行了测试,发现了有希望的类似结果。 如果观察其他典型特性(如下表 4 所示),再次与对比材料相比,新 ACE 聚酯的粘度有所降低,而如果与粉末涂料相比,胶化时间和流动时间要长得多。较低的反应性不会影响耐化学性,通过相近的耐溶剂性(丙酮试验)结果证实这一点。 (注意:附着力:G0T0:最好,G5T5:最差 - 丙酮:0 最好,5 最差)

(注意:附着力:G0T0:最好,G5T5:最差 - 丙酮:0 最好,5 最差) 如表 5 和图 2 所示,如果将要求更高的棕色粉末涂料涂覆在仅喷丸处理板材上,也展示出类似的改进水平:

如表 5 和图 2 所示,如果将要求更高的棕色粉末涂料涂覆在仅喷丸处理板材上,也展示出类似的改进水平: 格 5:基于 ß-HAA 的超耐候棕色粉末涂料 500 小时后的耐盐雾性

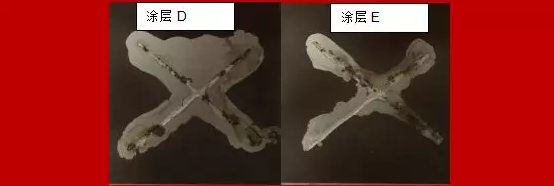

格 5:基于 ß-HAA 的超耐候棕色粉末涂料 500 小时后的耐盐雾性 图片 2:用于β-羟基烷基酰胺的基于对比和新 ACE 聚酯的棕色涂层 500 小时后盐雾试验结果

图片 2:用于β-羟基烷基酰胺的基于对比和新 ACE 聚酯的棕色涂层 500 小时后盐雾试验结果

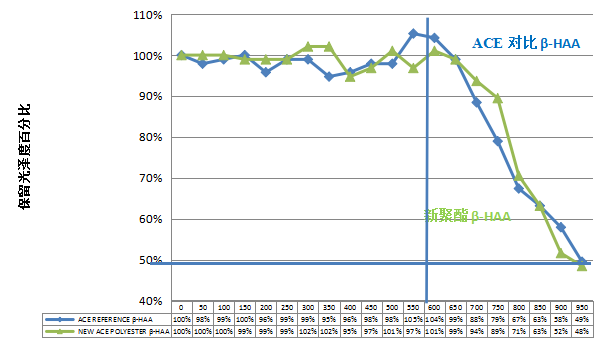

新 ACE 聚酯的初步户外耐久性结果符合预期,与图 1 中报告的对比材料结果相似。 图 1:基于β-羟基烷基酰胺的 ACE 应用超耐候粉末涂料 QUV-B 测试结果 基于异氰尿酸三缩水甘油酯的 ACE 应用超耐候粉末涂料 这些结果以及针对亚洲和美国等不同市场(在这些地区 β-羟基烷基酰胺并非常用固化剂)的兴趣,促进了将研究扩展到与 TGIC 结合使用的领域。 在表 6 中列出了所研究的粉末涂料配方报告,其中 70% 的树脂基体含量基于聚酯树脂和异氰尿酸三缩水甘油酯。

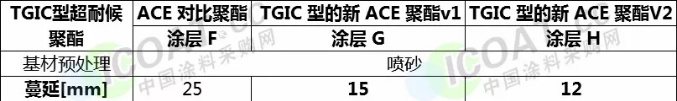

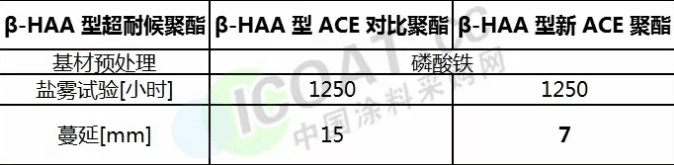

图 1:基于β-羟基烷基酰胺的 ACE 应用超耐候粉末涂料 QUV-B 测试结果 基于异氰尿酸三缩水甘油酯的 ACE 应用超耐候粉末涂料 这些结果以及针对亚洲和美国等不同市场(在这些地区 β-羟基烷基酰胺并非常用固化剂)的兴趣,促进了将研究扩展到与 TGIC 结合使用的领域。 在表 6 中列出了所研究的粉末涂料配方报告,其中 70% 的树脂基体含量基于聚酯树脂和异氰尿酸三缩水甘油酯。 表格 6:基于异氰尿酸三缩水甘油酯的粉末涂料配方 对比等级是在美国市场上广受欢迎的 ACE 应用聚酯树脂。 与针对 β-羟基烷基酰胺应用的研究工作相似,已开发出树脂聚合物结构的几种改型,并在耐腐蚀性和其他典型性能方面进行了测试,这促使开发出了两种TGIC型新 ACE 聚酯。 表 7 和图 2 报告了 ACE 应用的 TGIC 对比聚酯 500 小时后耐盐雾性实验结果,Allnex 聚酯 v1 和 v2 确定有所改进,清楚地表明新 ACE 聚酯与对比材料相比在耐盐雾性方面呈现出显着的改进。

表格 6:基于异氰尿酸三缩水甘油酯的粉末涂料配方 对比等级是在美国市场上广受欢迎的 ACE 应用聚酯树脂。 与针对 β-羟基烷基酰胺应用的研究工作相似,已开发出树脂聚合物结构的几种改型,并在耐腐蚀性和其他典型性能方面进行了测试,这促使开发出了两种TGIC型新 ACE 聚酯。 表 7 和图 2 报告了 ACE 应用的 TGIC 对比聚酯 500 小时后耐盐雾性实验结果,Allnex 聚酯 v1 和 v2 确定有所改进,清楚地表明新 ACE 聚酯与对比材料相比在耐盐雾性方面呈现出显着的改进。 表格 7:基于 TGIC 的超耐候粉末涂料 500 小时后的耐盐雾性

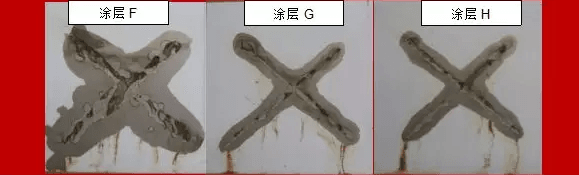

表格 7:基于 TGIC 的超耐候粉末涂料 500 小时后的耐盐雾性 图片 3:TGIC型对比和新 ACE 聚酯 500 小时盐雾试验结果

图片 3:TGIC型对比和新 ACE 聚酯 500 小时盐雾试验结果

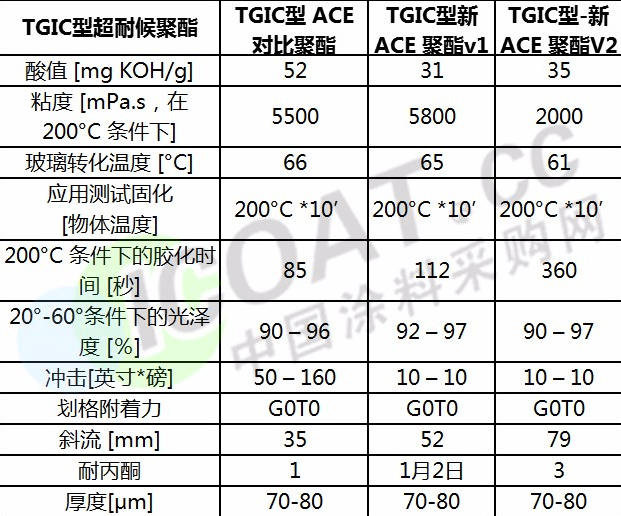

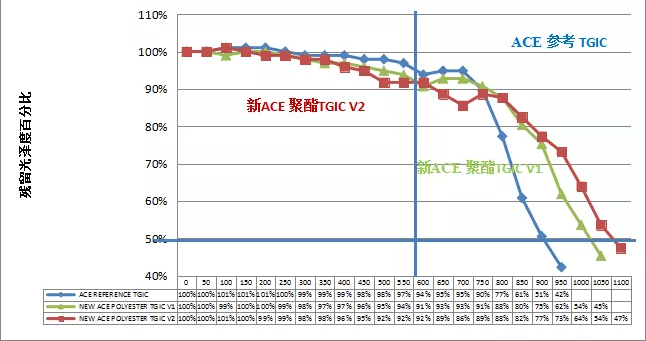

TGIC型新 ACE 聚酯也表现出适当的应用性能,如表 8 所示。 表格 8:基于 TGIC 的超耐候粉末涂料应用性能 (注意:附着力:G0T0:最好,G5T5:最差 - 丙酮:0 最好,5 最差) 此处也一样,尽管胶化时间较长,但与 TGIC 结合使用时,用于 TGIC v1 和 v2 的新 ACE 聚酯与 ACE 对比聚酯具有非常相似的性能,包括加速户外耐久性,如图 2 所示。 新 ACE 聚酯 v1 优于 v2,因为其具有更好的耐溶剂性,这种特性与树脂的较高粘度相关。

表格 8:基于 TGIC 的超耐候粉末涂料应用性能 (注意:附着力:G0T0:最好,G5T5:最差 - 丙酮:0 最好,5 最差) 此处也一样,尽管胶化时间较长,但与 TGIC 结合使用时,用于 TGIC v1 和 v2 的新 ACE 聚酯与 ACE 对比聚酯具有非常相似的性能,包括加速户外耐久性,如图 2 所示。 新 ACE 聚酯 v1 优于 v2,因为其具有更好的耐溶剂性,这种特性与树脂的较高粘度相关。 图 2:基于异氰尿酸三缩水甘油酯的 ACE 应用超耐候粉末涂料 QUV-B 测试结果

图 2:基于异氰尿酸三缩水甘油酯的 ACE 应用超耐候粉末涂料 QUV-B 测试结果

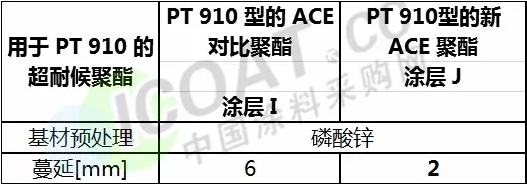

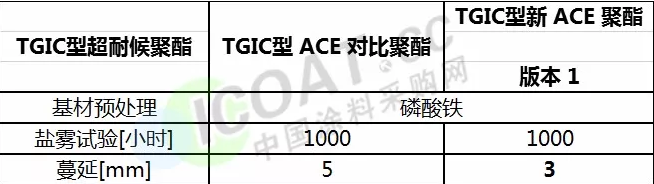

对苯二甲酸二缩水甘油酯和偏苯三酸三缩水甘油酯混合物型的 ACE 应用超耐候粉末涂料 欧洲第二大感兴趣的领域是基于超耐候聚酯结合 PT 910 的粉末涂料系统。 在所有试验中使用的粉末涂料配方均为聚酯和 PT 910 之间的比率为 93 比 7,其中含有71% 树脂基体,以二氧化钛作为唯一颜料,在表 9 中进行报告。 表格 9:用于对苯二甲酸二缩水甘油酯和偏苯三酸三缩水甘油酯混合物的粉末涂料配方 该对比材料是 Allnex 超耐候羧化聚酯,与相同的固化剂结合使用。 对于该应用的研究目标是降低固化温度 (160℃),这导致难以在仅喷丸处理的钢材上实现。 因此在所有开发过程中都使用了磷酸锌预处理板材。 如今该研究已经促成了基于不同改型添加剂的 PT 910 新聚酯,与对比相比,其效果更好。 表 10 和图 4 报告了 Allnex 聚酯对比产品和新开发等级在 1500 小时后的耐盐雾性实验结果。

表格 9:用于对苯二甲酸二缩水甘油酯和偏苯三酸三缩水甘油酯混合物的粉末涂料配方 该对比材料是 Allnex 超耐候羧化聚酯,与相同的固化剂结合使用。 对于该应用的研究目标是降低固化温度 (160℃),这导致难以在仅喷丸处理的钢材上实现。 因此在所有开发过程中都使用了磷酸锌预处理板材。 如今该研究已经促成了基于不同改型添加剂的 PT 910 新聚酯,与对比相比,其效果更好。 表 10 和图 4 报告了 Allnex 聚酯对比产品和新开发等级在 1500 小时后的耐盐雾性实验结果。

表格 10:基于 PT 910 的超耐候粉末涂料 1500 小时后的耐盐雾性

表格 10:基于 PT 910 的超耐候粉末涂料 1500 小时后的耐盐雾性 图片 4:PT910型对比和新 ACE 聚酯 1500 小时盐雾试验结果910 PT910型新 ACE 聚酯,尽管胶化时间较短,但表现出良好的流动性和一般的典型应用性能,如表 11 所示。

图片 4:PT910型对比和新 ACE 聚酯 1500 小时盐雾试验结果910 PT910型新 ACE 聚酯,尽管胶化时间较短,但表现出良好的流动性和一般的典型应用性能,如表 11 所示。 表格 11:基于 PT 910 的工业粉末涂料体系应用性能 (注意:附着力:G0T0:最好,G5T5:最差 - 丙酮:0 最好,5 最差) 在铁、磷酸锌预处理基板上基于 β-羟基烷基酰胺和异氰尿酸三缩水甘油酯的应用 对于从单独喷砂钢板开始的基于 β-HAA 和 TGIC 的粉末涂料,Allnex 进行的研究已扩展到预处理基材,因此在磷酸铁和磷酸锌预处理的情况下,耐盐雾性测试(例如 PT 910 )时间分别增加到 1000-1250 和 1500-2000 小时。 表 12 至 15 中显示的观察结果证实了与其各自的参考相比,和 β-HAA 和 TGIC 两种物质混合后显示出性能的改善。

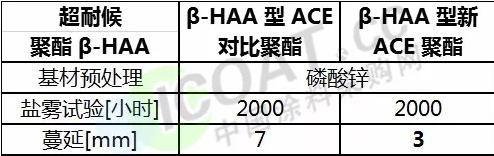

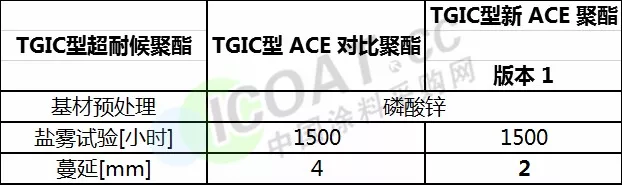

表格 11:基于 PT 910 的工业粉末涂料体系应用性能 (注意:附着力:G0T0:最好,G5T5:最差 - 丙酮:0 最好,5 最差) 在铁、磷酸锌预处理基板上基于 β-羟基烷基酰胺和异氰尿酸三缩水甘油酯的应用 对于从单独喷砂钢板开始的基于 β-HAA 和 TGIC 的粉末涂料,Allnex 进行的研究已扩展到预处理基材,因此在磷酸铁和磷酸锌预处理的情况下,耐盐雾性测试(例如 PT 910 )时间分别增加到 1000-1250 和 1500-2000 小时。 表 12 至 15 中显示的观察结果证实了与其各自的参考相比,和 β-HAA 和 TGIC 两种物质混合后显示出性能的改善。 表格 12:基于 ß-HAA 的超耐候粉末涂料在磷酸铁预处理基材上的 ACE 应用 1250 小时后的耐盐雾性

表格 12:基于 ß-HAA 的超耐候粉末涂料在磷酸铁预处理基材上的 ACE 应用 1250 小时后的耐盐雾性 表格 13:基于 TGIC 的超耐候粉末涂料在磷酸铁预处理基材上的 ACE 应用 1000 小时后的耐盐雾性

表格 13:基于 TGIC 的超耐候粉末涂料在磷酸铁预处理基材上的 ACE 应用 1000 小时后的耐盐雾性 表格 14:基于 ß-HAA 的超耐候粉末涂料在磷酸锌预处理基材上的 ACE 应用 2000 小时后的耐盐雾性

表格 14:基于 ß-HAA 的超耐候粉末涂料在磷酸锌预处理基材上的 ACE 应用 2000 小时后的耐盐雾性 表格 15:基于 TGIC 的超耐候粉末涂料在磷酸锌预处理基材上的 ACE 应用 1500 小时后的耐盐雾性(160°C 条件下固化 10 分钟)

表格 15:基于 TGIC 的超耐候粉末涂料在磷酸锌预处理基材上的 ACE 应用 1500 小时后的耐盐雾性(160°C 条件下固化 10 分钟)

已经在非铬酸盐铝基材上测试了相同涂层的乙酸盐耐盐雾性,并且在这种情况下结果良好,最初没有观察到所有相关涂层的腐蚀,但是直到今天才能更好地区分这些结果。 已经在未划线板材上用电化学阻抗谱分析了基于 β-羟基烷基酰胺的粉末涂料。结果尚无定论。粉末涂料证明可以保持非常高的阻抗水平,即使经过 2800 小时的测试也有大约 1010 ohm/cm2 的水平。 更多的发现 最后,另一个有趣的发现与表 16 中报道的固化温度的影响有关。固化温度越高,耐盐雾性越好。这与其他研究的结果一致,此类研究表明交联密度似乎会影响薄膜的离子传导性,并降低水和离子通过涂膜的渗透性,从而使结构更耐腐蚀(5,6)。 研究结果的新发现是,即使对于预期已经完全固化的粉末涂料(例如,基于聚酯和 β-羟基烷基酰胺的低烘烤树脂基体),这一点也是有效的,并且即使在 160°C 10’物体温度条件下已经固化。 表格 16:低固化树脂基体在不同的固化温度下, 500 小时后的耐盐雾性

表格 16:低固化树脂基体在不同的固化温度下, 500 小时后的耐盐雾性

结论 可以通过由 Allnex 开发的β-羟基烷基酰胺、异氰尿酸三缩水甘油酯以及异氰尿酸三缩水甘油酯和对苯二甲酸二缩水甘油酯的混合物型新超耐候聚酯,来改善 用于ACE的粉末涂料提供的耐盐雾腐蚀性。 在标准预处理和未经预处理的基材上以及用白色和彩色涂层都证明了上述性能改善。 这些新开发项目的目标是实现更好的附着力和阻隔性,这些特性被认为是聚酯降低腐蚀速度的最佳方式。 最终的目标仍然是彻底消除预处理的必要性,在这方面计划进行更多的研究和测试,包括醋酸盐喷雾和循环腐蚀。 参考文献 1. AkzoNobel & UoM's Corrosion & Protection Center Partner to Develop Corrosion Protection Solutions SpecialChem - Feb 20, 2012; 2. Cynthia Challener on CoatingsTech 02-2012, 42-46:Corrosion Protection with Coatings:Facing the challenge; 3. Abdel Salam Hamdy Makhlouf on European Coating Journal 03-2012 (16-20):Casting out chromium; 4. Corrosion inhibitors for waterborne alkyds technology:Halox® October 2007; 5. R. Mafi, S.M.Mirabedini, R. Naderi, M.M.Attar on Corrosion Science 50 (2008) 3280–3286:Effect of curing characterization on the corrosion performance of polyester and polyester/epoxy powder coatings; 6. S. Radhakrishnan, Narendra Sonawane, C.R.Siju, on:Progress in Organic Coatings 64 (2009) 383–386:Epoxy powder coatings containing polyaniline for enhanced corrosion protection; 7. Swaraj Paul on Surface Coatings, John Wiley and Sons 1985; 8. E. Supper, M. Krassnitzer, R. Feola (LCR):New waterborne resins for corrosion protection 2002; 9. Gordon Bradley on specialchem4coatings.com:How to prevent corrosion in industrial coatings market; 10. Harrie Van Liempt on European Coating Journal 03-2012, 22-25:Keeping a clean profile; 11. L. Fedrizzi, M. Stenico, F. Deflorian, S. Maschio, P.L.Bonora on Progress in Organic Coatings 59 (2007) 230-238:Effect of powder painting procedures on the filiform corrosion of aluminum profiles; 免责声明: Allnex 集团公司(“Allnex”)对任何人使用本文中所包含信息的行为不承担任何责任。此处包含的信息代表 Allnex 的最佳知识,不构成任何明示或暗示的担保或保证(包括但不限于此处所列数据的准确性、完整性或相关性)。此处包含的任何内容均不得解释为授予 Allnex 或任何第三方的任何专利或其他知识产权的任何许可或权利。与产品有关的信息仅供参考。不担保或保证产品和/或信息适用于任何特定用途以及性能或结果,也不保证或保证产品和/或信息不会侵犯任何 Allnex 和/或第三方知识产权。用户应执行自己的测试以确定针对特定用途的适用性。最终使用产品和/或信息的选择行为以及可能侵犯 Allnex 和/或第三方知识产权的调查由使用者承担全部责任。